よく聞く「複合加工」のキャッチコピー

こんにちは、榊原工機の榊原です。

第3回目となる今回は「複合加工」について、実際の現場での判断やリアルな話をしていきます

たとえば、展示会や製品紹介の中で、

こんな言葉をよく見かけませんか?

「複合加工機でワンチャッキング仕上げ」

「1工程で完成」

「5軸マシニングセンターで一発加工」

聞こえはいいですよね。実際、技術的には可能ですし、非常に合理的な方法です。

ですが――それは

**「数がある場合」に限った話**なんです。

⸻

現実は「段取り」と「コスト」の戦い

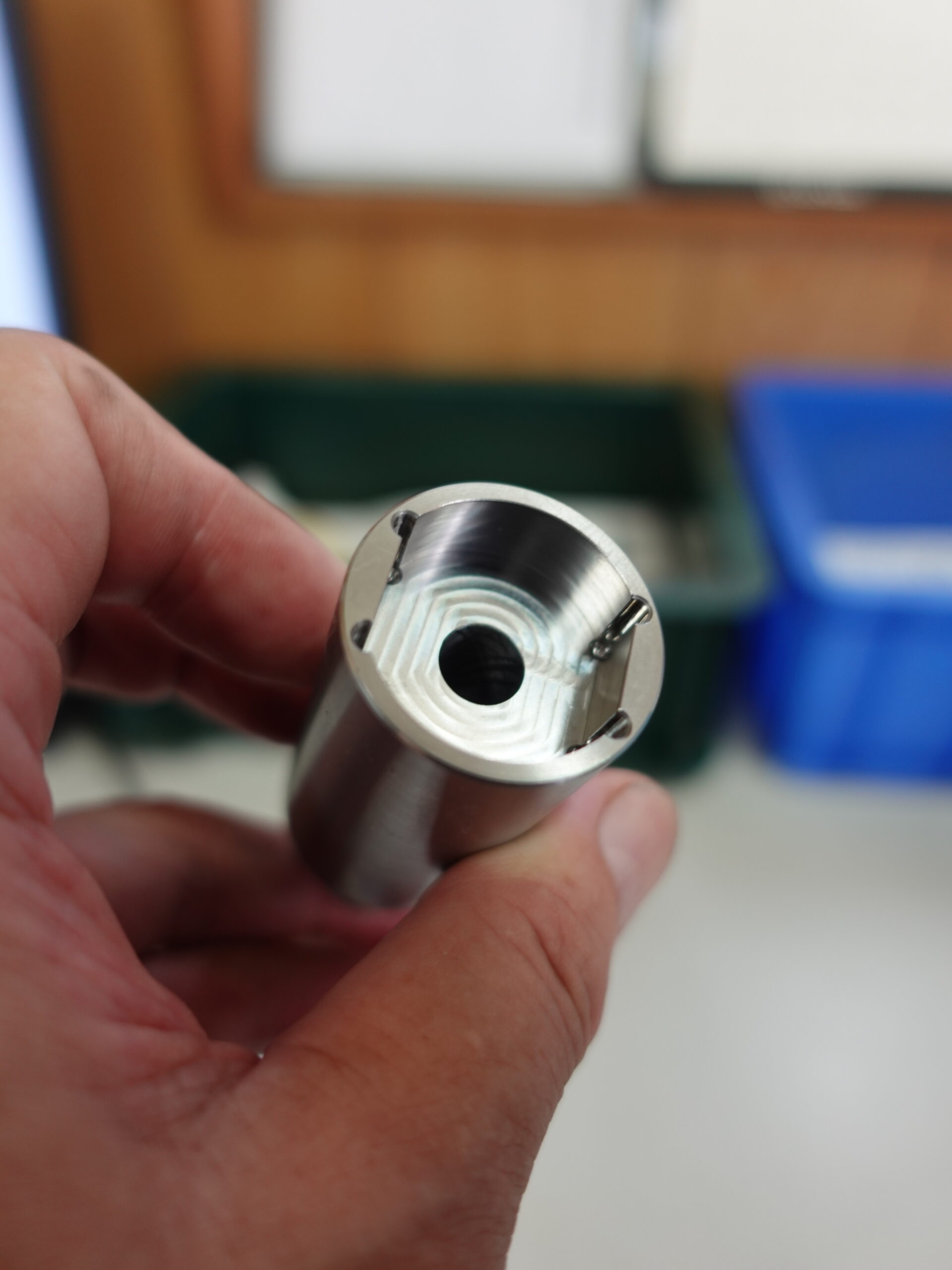

今回ご紹介する製品は、丸材を旋盤加工+フライス加工して仕上げたものです。

もしこれを「1個だけ」作る場合、複合加工機や5軸マシニングを使うことは、実際にはほぼありません。

なぜか?

それは「段取り」がかかりすぎるからです。

⸻

「段取り」とは何か?

段取りとは、以下のような工程を含みます。

• 工具・刃物の選定と取り付け

• プログラムの作成

• セットアップ、芯出し、テストカット

• 干渉チェックと調整

これらすべてを「1つの機械で」「一発で」やろうとすると、工夫も手間も多くなります。

特に「1個だけ」の製作となると、段取りに見合うだけの価値が出ません。

⸻

最適な選択は? 現場の判断

今回のように1個だけの製作であれば、

1. 旋盤加工で外形を出す

2. フライス加工で細部を仕上げる

という2工程に分けた方が早くて合理的です。

もちろん、数量が10個、50個、100個と増えてくると話は別です。

その場合は、段取りに時間をかけてでも複合加工や5軸加工の効率性が活きてきます。

⸻

「複合加工でやってます」という言葉の裏側

広告や展示会で「複合加工で仕上げてます」と書いてあっても、

それが本当に最適な方法だったのかは、ケースバイケースです。

• 数が多いのか?

• 形状が複雑なのか?

• 納期に余裕があるのか?

こういった条件によって、使うべき加工方法は大きく変わります。

⸻

まとめ:技術も大切、でも判断力はもっと大切

現場では、「できる技術」があるだけでは足りません。

大事なのは、「そのときの条件に合った判断ができること」です。

複合加工はあくまで手段のひとつ。

仕事の目的や数、納期に応じて、最適な方法を選ぶのが、私たち加工屋の仕事です。

次回もまた、現場からリアルな話題をお届けしていきます。

⸻