レーザー切断おすすめです!

こんにちは。榊原工機の榊原です。

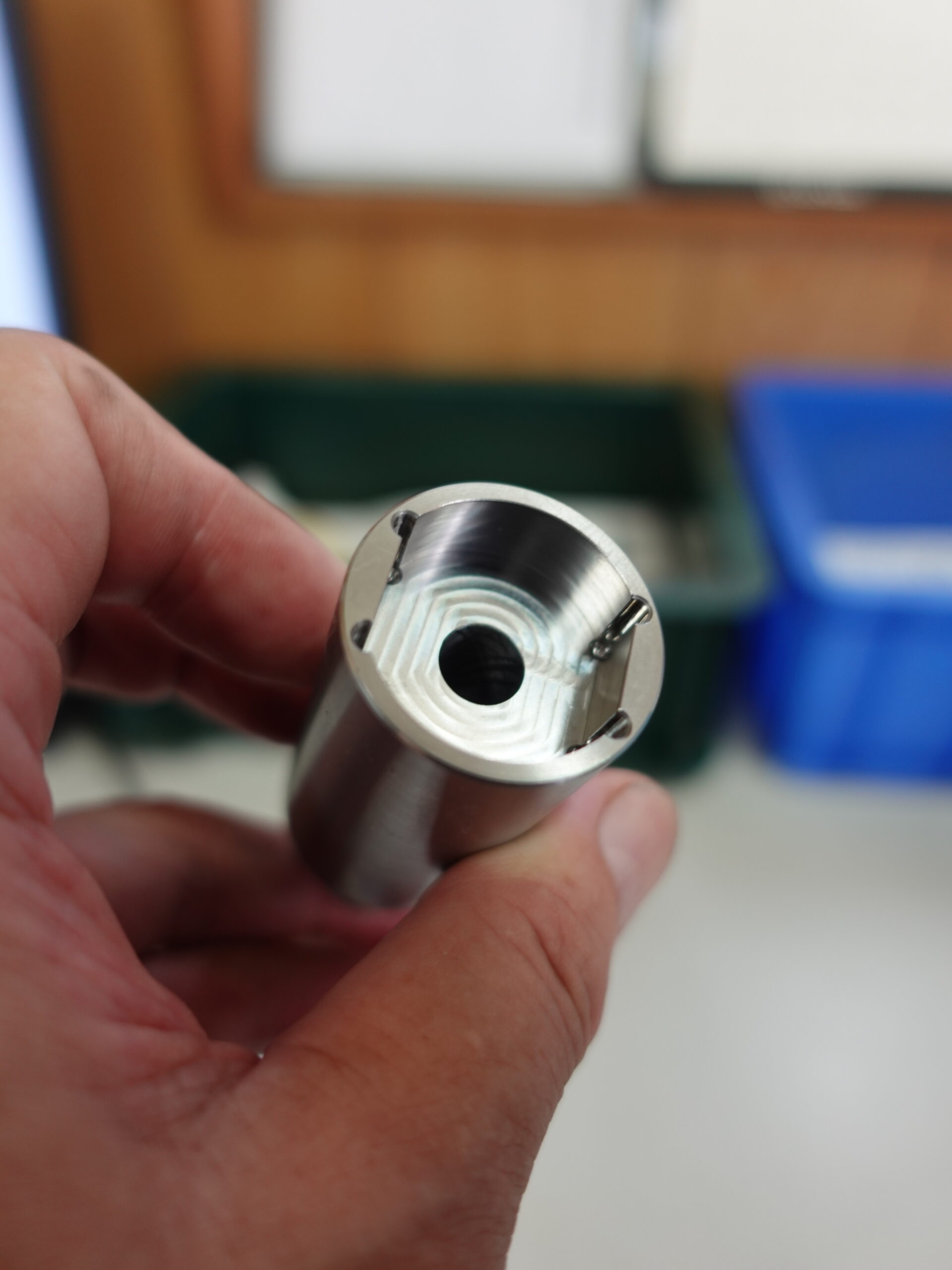

今回は厚み12mmのステンレス板をレーザー切断してもらった事例についてお話します。

レーザー切断というと、どうしても

• 切断面が汚い

• 歪みが出やすい

といったイメージをお持ちの方も多いと思います。

実際、切削加工やワイヤーカットと比べると、切断面の仕上がりはやはり多少粗い部分があります。

ですが今回の加工結果を写真でご覧いただくとわかる通り、12mmという厚みがあるにもかかわらず、ほぼ真っ直ぐ、かつ大きな隙間も生じないレベルで仕上がっています。

もちろん、厳密に測れば百分の何ミリかの歪みはあるでしょう。

しかし、背中同士を合わせてみてもほとんど隙間がなく、十分に実用的な精度といえます。

レーザー切断のメリット

例えば今回のような形状であれば、

• 通常なら6F材から荒加工して

• さらにくびれ部を切削加工する

というプロセスになります。

これだとどうしても工程数が増え、レーザー切断の3倍から5倍のコストがかかってしまいます。

しかしレーザーであれば、

• ある程度の仕上げで十分

• 製品としての機能を果たせばOK

といった部品については、圧倒的にコストを抑えることができます。

設計段階での発想が大切

部品設計の際に

「ここまでの精度が本当に必要なのか?」

「多少のバリや歪みがあっても問題ない箇所か?」

を見極めることで、レーザー切断という選択肢を活かすことが可能になります。

結果として、

• コストダウン

• 短納期化

• 設計の自由度

を高めることができます。

今回の事例を通して、レーザー切断を前提にした設計の重要性を改めて実感しました。

こういった考え方は、これからも積極的に取り入れていきたいと思います。

⸻