はじめに:ものづくりの品質を支える縁の下の力持ち

愛知県に拠点を置く当社・有限会社榊原工機は、手のひらサイズの小物部品の少量生産や試作加工に特化した機械部品加工の専門工場です。多くのお客様から「機械部品加工の駆け込み寺」として信頼をいただいています。

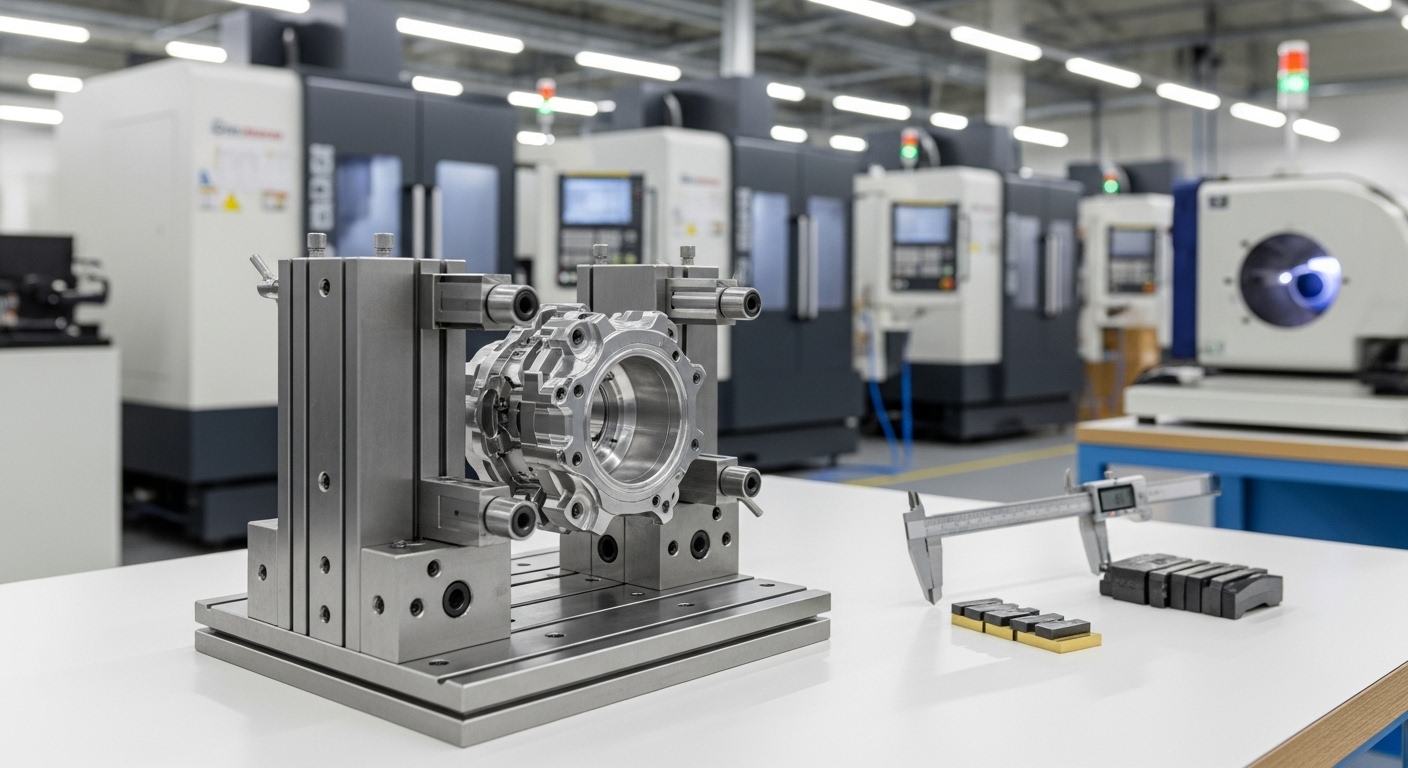

私たちが常にベストパフォーマンスでお客様のご依頼に応えられる理由の一つに、高性能な加工機械を操作する技術だけでなく、その機械で精密な加工を実現するための準備と工夫があります。それが今回のテーマである「治具」です。

治具は製造現場では目立たない存在かもしれません。しかし、その設計一つで製品の加工精度や生産効率、納期までが大きく変わってしまう、極めて重要な要素なのです。

本記事では、精密切削加工のプロである当社の視点から、「治具とは何か」という基礎知識から、特に重要な「固定治具」の設計に求められる技術と役割について、実際の現場経験を交えながら詳しく解説していきます。

治具の基礎知識:読み方から役割まで

治具とは何か

治具は「じぐ」と読みます。英語の「Jig」に由来する言葉で、製造業において加工や組み立て、検査などの作業を正確かつ効率的に行うために使用される補助工具や器具の総称です。

「治」という漢字には「治める」「正確にする」という意味があります。つまり治具は、加工するワーク(部品)の位置や向きを正確に「治め」、作業の精度と再現性を保証する役割を担っているのです。

治具がなければどうなるでしょうか。作業者は毎回手作業で部品の位置決めをしなければならず、時間がかかるだけでなく、部品一つ一つで位置がずれてしまい、加工精度が保証されません。

治具は熟練度に依存せず、常に安定した品質で部品を生産するための必須アイテムと言えます。

治具の種類と固定治具の重要性

治具には様々な種類があります。加工中に部品を正確な位置に固定する固定治具、複数の部品を一時的に正確に位置決めして組み立てるための組付治具、製品の寸法を測定する検査治具などです。

当社のような切削加工の現場で最も重要となるのが固定治具です。

固定治具には主に二つの機能があります。

一つ目は位置決め(ポジショニング)です。機械の座標系に対して、ワークを正確な位置と向きに固定します。これにより、NCプログラム(数値制御プログラム)が指示した通りの位置に工具が正確にアクセスできるようになります。

二つ目はクランプ(保持)です。加工中に発生する強い切削抵抗や振動に耐え、ワークが動いたり、工具との衝突によって外れたりしないように強固に保持します。

この固定治具の設計が不適切だと、せっかく5軸加工機や複合加工機といった高精度な設備を使用しても、加工中にワークがわずかに動いたり、熱によって変形したりして、結果的に要求される加工精度を達成できなくなってしまいます。

身近な治具の例

治具の概念をもう少し身近に感じていただくために、木材加工の例を挙げましょう。

木工でよく使われる「トリマー治具」というものがあります。これは手持ちの電動工具(トリマー)を正確にガイドし、一定の深さや形状を繰り返し削り出すために用いられる治具です。

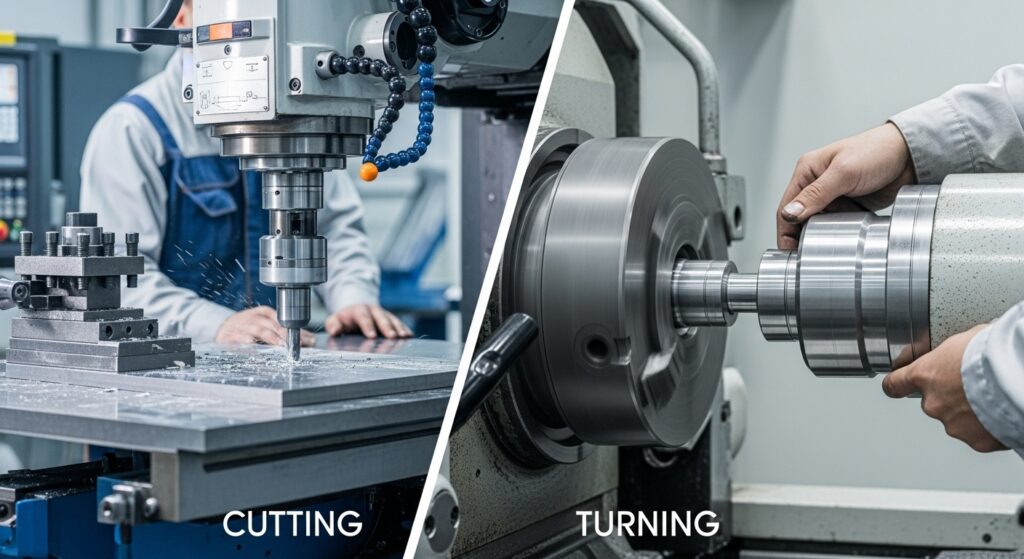

切削加工の現場でも同様に、加工する部品に対して工具の経路を正確に規制したり、複数の部品を同時に正確に位置決めしたりする専用の治具を設計して使用しています。

このように治具は、製造業のあらゆる場面で活躍している、ものづくりに欠かせない道具なのです。

少量・試作における固定治具のクリエイティブな設計

高速回転する思考プロセス

当社のエンジニアは、新しい部品製作の依頼が来るたびに、様々な疑問を瞬時に検討します。「どの機械を使うべきか」「どの順番で加工するか」「どんな工具が最適か」。そして、その思考プロセスの中で「固定治具は?」という問いは、最適な工程を決定する上で核となる要素です。

当社がクリエイティブなものづくりをしている最大の理由は、少量・試作という難易度の高い生産形態を専門としているからです。

試作や小ロットでは、大量生産用の高価で複雑な専用治具を製作するコストをかけられません。そのため汎用治具や既存の設備を組み合わせながら、いかに安価に、そして迅速に、要求される加工精度を満たす固定治具を設計するかが、多能工エンジニアの腕の見せ所となります。

私たちはよく「頭を旋盤のように高速回転させてベストな加工法を考えています」と表現しています。この思考の結実が、最短かつ最高の精度を出すための固定治具の設計となるのです。

特急案件での固定治具の工夫

具体的な例を挙げましょう。特急案件が入ったときの対応です。

5軸加工機や複合加工機が他の仕事で埋まっている場合、すぐに動けるマシニングセンタと旋盤で工程を組む必要があります。この異なる機械間で、いかにワークの位置基準を維持し、正確に受け渡すか。これを可能にするのが、異なる設備でも共用できる固定治具の設計です。

また、手のひらサイズの小物部品は保持する面が少なく、切削抵抗でたわみやすいという特性があります。特に樹脂や薄いステンレスなどの金属を加工する際は、変形を防ぐために、ワークの形状全体を優しく、かつ強固に包み込むような特殊な固定治具が必要となります。

このような課題に対して、当社のエンジニアは過去の経験と知識を総動員し、最適な固定治具を設計していきます。

5軸加工と削り出しを支える固定治具の技術

SAKAKI PUTTERの開発経験

当社の技術力と固定治具設計の重要性を示す事例として、高級ゴルフパター「SAKAKI PUTTER」の開発があります。これは当社の5軸加工技術を駆使した削り出し製品です。

パターヘッドのような複雑な立体形状を削り出しで製作する場合、ワークを一度で完全に保持することは困難です。通常、複数回に分けて加工(段取り替え)を行う必要がありますが、段取り替えのたびにわずかな位置ズレが発生し、全体の加工精度を低下させるリスクがあります。

5軸加工技術は、回転軸を利用してワークの向きを変えながら加工できるため、段取り替えを最小限に抑えることが可能です。しかし、この多面加工を可能にするためには、ワークを保持する固定治具が、工具のアクセスを妨げず、かつ強力に保持するという相反する条件をクリアしなければなりません。

SAKAKI PUTTERから得られた知見

SAKAKI PUTTERの削り出し経験から得られた固定治具のノウハウは次のようなものです。

まず、保持力を確保しつつ、加工面を最大限に露出させる構造です。クランプする部分を最小限にしながらも、切削抵抗に耐えられる強度を持たせる必要があります。

次に、熱による影響や振動を吸収する材料選定です。加工中には熱が発生し、ワークや治具が膨張します。この熱膨張を考慮した材料を選ぶことで、精度の低下を防ぎます。

そして、微細な位置調整を可能にする機構です。ミクロン単位での調整が必要な場合、治具自体に微調整機能を持たせることがあります。

この自社製品開発の経験は、お客様のより複雑な小物部品の試作開発を支援する際の大きな強みとなっています。ガレージブランドや個人ブランドの試作開発にも対応できるのは、こうした高度な固定治具設計の経験があるからです。

トラブル事例から学ぶ教訓

当社では、マシニングセンタ、旋盤、5軸加工機のリアルなトラブル事例を社内で共有しています。これらのトラブルの多くは、単なる機械の故障ではなく、切削条件や固定治具の不備に起因することがあります。

例えば、固定治具のクランプ力が弱かったために加工中にワークが動いてしまい不良品となる事例があります。反対にクランプしすぎたためにワークが歪み、仕上がり後の寸法が狂ってしまう事例もあります。

こうした経験を通じて、エンジニアは固定治具の設計が、技術的な判断、すなわちベストな加工法の追求において、いかに本質的な要素であるかを体得しているのです。

失敗から学び、次に活かす。この繰り返しが当社の技術力を支えています。

治具の内製能力が生む「1社完結」の強み

迅速な内製がもたらすメリット

当社がお客様から「いろいろ相談するよりも榊原工機1社で解決できることが多い」と評価をいただく理由の一つが、高度な固定治具の設計・製作能力です。

少量・試作の依頼では納期が非常にタイトなことが多く、外部に専用の治具製作を依頼していては間に合いません。また試作品の場合、仕様変更が発生する可能性が高いため、汎用性が高く、かつ迅速に修正・調整が可能な固定治具が求められます。

当社では、バリエーション豊かな設備群と多能工のエンジニアが、依頼部品の加工と同時に、その部品を加工するための固定治具自体を、旋盤やマシニングセンタ、ワイヤー加工といった自社の設備で設計・内製することが可能です。

この治具の内製能力は三つの点でお客様への価値提供につながっています。

一つ目は納期短縮です。外部委託のリードタイムを排除し、特急案件に対応できる迅速性を実現しています。

二つ目はコスト削減です。外部コストを抑え、少量・試作の費用対効果を高めることができます。

三つ目は精度保証です。治具自体を精密に作り上げることで、最終製品の加工精度を根本から保証できます。

材質ごとに最適化された治具設計

お客様は「材質を問わず様々な加工に対応してくれる」精密切削加工のプロとして、当社を頼りにしてくださっています。金属も樹脂もご相談くださいという当社の得意分野を実現するためには、材質ごとに最適な固定治具の工夫が必要です。

金属、特に硬い材質を加工する場合を考えてみましょう。焼入れ鋼のような非常に硬い材質に追加工を行う場合、高い切削抵抗に耐える強固な保持が必要です。この場合、頑丈な金属製の固定治具を使用し、複数のクランプポイントでしっかりと固定します。

一方、樹脂や薄い金属の場合は全く異なるアプローチが必要です。樹脂は熱に弱く、強く締め付けると変形します。デリケートな材料を傷つけずに固定するためには、表面積の広い接触面を持つ治具や、エア圧を利用したクランプなど、慎重な固定治具の設計が求められます。

これらの材質特性を熟知し、ベストパフォーマンスを引き出す治具設計ができることが、機械部品加工の駆け込み寺として高い信頼をいただける理由です。

相談しやすい環境が生むクリエイティブな解決策

高度な技術と同時に、当社は「あたたかい町工場」という環境を提供しています。工場っぽくない外観や、木の温もりを感じる事務所という雰囲気は、お客様が技術的な相談や、治具設計に関する要望を伝えやすい心理的な安全性を提供します。

もし加工に困った際には、社長はお話し好きなので、メールではなく電話で直接相談していただくことをお勧めしています。お客様の困り事の本質を深く理解し、それに応じた最適な固定治具を含めたベストな加工法を提案できる体制が整っています。

技術だけでなく、人と人とのコミュニケーションも大切にする。それが当社の姿勢です。

固定治具設計は技術者の創造性の証

治具は「特注スーツ」のようなもの

治具の設計は、部品のための特注スーツを仕立てる作業に似ています。

既製品の服(汎用的なクランプ)では、体の動き(切削抵抗)に対応できず、体型(部品の複雑な形状)に合わないため、動き(加工)の度にズレや歪みが生じてしまいます。

固定治具は、その部品の特性(材質、サイズ、強度)を完璧に理解した上で、最も力を加えたくない部分を避け、かつ動きを封じ込めるように設計される特注のスーツです。

このスーツが完璧にフィットしたとき、部品は最高の加工精度という姿で仕上がり、技術者はベストパフォーマンスという満足感を得ることができるのです。

見えない部分にこそ技術が宿る

治具は製品として表に出ることはありません。お客様の手元に届くのは完成した部品だけです。しかし、その完成した部品の精度を支えているのは、見えない部分で活躍した固定治具なのです。

ものづくりにおいて、見えない部分にこそ技術が宿ります。当社のエンジニアは、この見えない部分に情熱を注ぎ、クリエイティブな解決策を生み出し続けています。

技術の継承と新たな挑戦

現在、当社では私たちと共にこのクリエイティブなものづくりに挑戦し、固定治具の設計を含めたベストパフォーマンスを追求できる新たな仲間を募集しています。

バリエーション豊かな設備群と、木のぬくもりと緑にあふれた職場で、あなたの技術と創造性を試してみませんか。

少量・試作という難しい分野だからこそ、一つ一つの仕事に対してクリエイティブに取り組む必要があります。そしてその中心にあるのが、固定治具の設計という技術です。

まとめ:治具がものづくりの根幹を支える

治具、特に固定治具は、単なる工具の補助具ではありません。加工精度と生産効率、そして品質そのものを決定づける、ものづくりの根幹をなす要素です。

当社・榊原工機は、この固定治具の設計能力を含めた高い専門性と、SAKAKI PUTTERの開発のような挑戦的な経験を通じて、お客様の難題を1社で解決できる体制を築いてきました。

少量・試作という困難な課題に対し、多能工のエンジニアが頭を旋盤のように高速回転させ、クリエイティブな解決策を見出す。その知恵の結晶が固定治具の設計なのです。

手のひらサイズの小物部品から複雑な立体形状まで、材質を問わず様々な加工に対応できるのは、この固定治具の設計力があるからこそです。

もし精密な部品加工でお困りのことがありましたら、ぜひ当社にご相談ください。目に見えない部分まで徹底的にこだわり、最高の加工精度を実現する固定治具の設計から、完成品のお届けまで、1社完結でサポートいたします。

あたたかい町工場の雰囲気の中で、最先端の技術と創造性を駆使したものづくりを実現する。それが榊原工機です。