はじめに:熱処理後の部品加工で困っていませんか?

私たち有限会社榊原工機は、愛知県で手のひらサイズを中心とした小物部品の少量・試作を専門としている町工場です。日々、お客様からさまざまな加工のご相談をいただく中で、特に多いのが「焼入れした後の部品に、もう少し加工を加えたいんだけど可能ですか?」というお問い合わせです。

実は、この焼入れ鋼への追加工というテーマは、製造現場で頻繁に直面する難題の一つなのです。設計変更があった、組み立て時に少し干渉する部分が見つかった、わずかな調整が必要になったなど、理由はさまざまですが、すでに熱処理を終えた硬い部品に対して追加の加工を施すことは、技術的にも大きな課題となります。

この記事では、焼入れ鋼とは何か、なぜ追加工が難しいのか、そしてどのような方法で対応できるのかについて、私たちの現場経験をもとに詳しく解説していきます。加工でお困りの方、納期に追われている方、ぜひ最後までお読みください。

焼入れ鋼とは?追加工が難しい理由を知る

焼入れ処理で鋼材に起こる変化

焼入れとは、鋼材を高温に加熱した後、急速に冷却する熱処理のことです。この処理を施すことで、鋼材の内部組織がマルテンサイトと呼ばれる非常に硬い組織に変化します。その結果、部品の硬度はHRC50からHRC60以上にまで達し、強度や耐摩耗性が飛躍的に向上するのです。

例えば、金型の部品や精密機械の摺動部品など、長期間使用する中で摩耗が問題となる部品には、この焼入れ処理が欠かせません。しかし、この「硬さ」こそが、追加工を困難にする最大の要因となります。

なぜ焼入れ鋼は加工しにくいのか

焼入れ後の鋼材は非常に硬いため、通常の切削工具では歯が立ちません。具体的には、次のような問題が発生します。

まず第一に、工具の摩耗と破損です。通常の超硬工具で焼入れ鋼を削ろうとすると、工具の刃先があっという間に摩耗してしまいます。場合によっては、工具そのものが欠けたり折れたりすることもあります。これでは加工時間が大幅に長くなり、コストも跳ね上がってしまいます。

第二に、加工精度の維持が極めて難しいという点です。硬い材料を無理に削ろうとすると、非常に大きな切削抵抗が発生します。この抵抗や摩擦によって発生する熱によって、特に手のひらサイズの小物部品のような繊細なワークの場合、部品自体が歪んだり、びびり振動が起きてしまうことがあります。そうなると、求められる精度を保つことができなくなってしまうのです。

第三に、そもそも追加工が必要になる状況自体が特殊だという点があります。通常、部品は焼入れ前にほとんどの加工を完了させておくものです。しかし、設計変更や組立時の微調整など、予期せぬ理由で焼入れ後に穴あけや面削りが必要になるケースが、現場では意外と多く発生するのです。

焼入れ鋼への追加工を実現する技術とは

不可能ではない、しかし高度な技術が必要

では、焼入れ鋼への追加工は本当に不可能なのでしょうか。私たちプロの加工業者の答えは、「難易度は高いが、可能である」です。ただし、一般的な加工とはまったく異なるアプローチが必要になります。

高硬度工具を使った切削・旋削

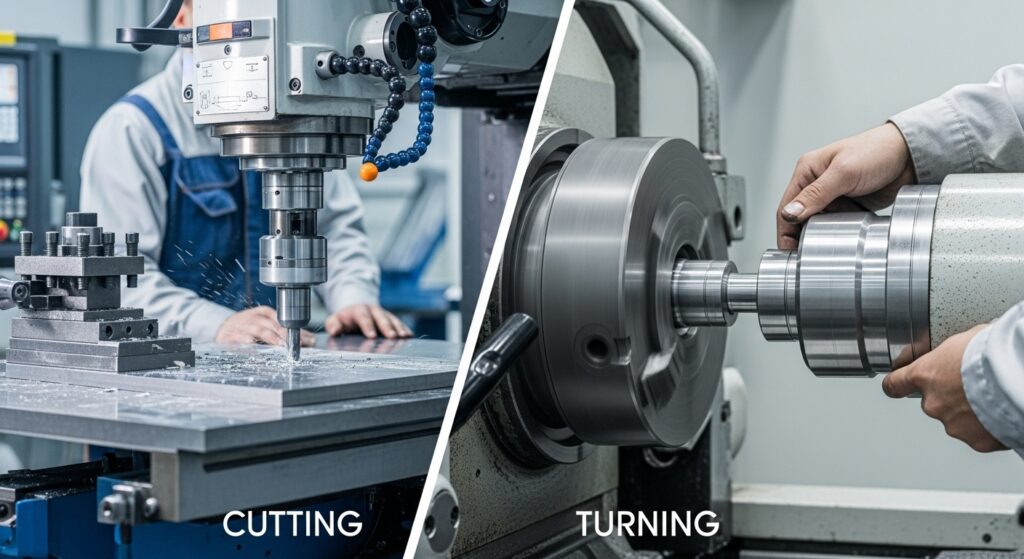

一つ目の方法は、通常の超硬工具よりもはるかに硬い特殊な工具を使用する方法です。具体的には、CBN工具と呼ばれる立方晶窒化ホウ素でできた工具や、PCD工具といった高硬度対応の工具を使います。

これらの工具を使うことで、焼入れ鋼に対してもハードターニングと呼ばれる旋削加工や、ハードミリングと呼ばれる切削加工が可能になります。ただし、これらの工具は非常に高価であり、加工条件の設定も通常とは大きく異なります。回転数や送り速度、切り込み量など、すべてを最適化する必要があります。

例えば、私たちの現場では、あるお客様から焼入れ後の部品の外径をわずか0.1ミリだけ削りたいというご依頼をいただいたことがあります。このケースでは、CBN工具を使用したハードターニングで対応し、無事に要求精度を満たすことができました。

ワイヤーカット加工という切り札

二つ目の方法は、ワイヤーカット加工です。これは物理的な切削ではなく、放電現象を利用して材料を加工する方法です。極細のワイヤー電極と材料の間に放電を起こし、その熱で材料を少しずつ溶かしながら切断していきます。

ワイヤーカット加工の最大の利点は、材料の硬度にまったく影響されないという点です。焼入れ鋼のように硬い材料でも、柔らかい材料でも、同じように加工することができます。しかも、工具に力を加えることなく加工するため、薄い部品や繊細な形状でも歪みなく高精度に加工できるのです。

私たちの工場でも、ワイヤーカット加工機は焼入れ鋼の追加工における「最後の砦」として活躍しています。特に、部品の内側に複雑な抜き形状を作る必要がある場合や、熱処理後に発生した微妙な歪みを修正する必要がある場合には、ワイヤーカットが非常に有効です。

研削加工による仕上げ

三つ目の方法は、研削加工です。これは砥石を使って材料を少しずつ削り取る方法で、昔から硬い材料の仕上げ加工に使われてきました。平面研削、円筒研削、内面研削など、用途に応じてさまざまな研削方法があります。

研削加工は、焼入れ鋼の表面を非常に滑らかに、かつ高精度に仕上げることができます。ただし、加工に時間がかかるため、大きな形状変更には向いていません。主に、焼入れ後の寸法調整や表面仕上げに使用されます。

現場で活きる多能工の知恵とクリエイティブな判断

最適な加工法を選ぶプロセス

焼入れ鋼への追加工では、どの技術を選択するかが非常に重要です。この判断こそが、私たちのような多能工を抱える町工場の腕の見せ所なのです。

お客様から焼入れ鋼の追加工を依頼されたとき、私たちは単に機械を動かすのではなく、常にベストな加工法を求めて考えます。その思考プロセスをご紹介しましょう。

まず考えるのは、納期とコストのバランスです。硬材加工は時間がかかり、専用工具も高価です。お客様が求める納期とコストを考慮したとき、本当に硬材切削が必要なのか、それともワイヤーカットで対応可能なのかを検討します。場合によっては、複数の工法を組み合わせることもあります。

次に、設備の最適化を考えます。追加工すべき箇所が複雑な立体形状の場合、5軸加工機を使えば段取り替えを減らせるかもしれません。しかし、もし特急案件で5軸加工機が他の仕事で埋まっているとしたら、すぐに動けるマシニングセンタや旋盤で対応するために、工程をどう組み直すべきか瞬時に判断する必要があります。

ワーク固定治具の重要性

硬い材料を削る際には、大きな切削抵抗が発生します。そのため、ワークを確実に保持するための固定治具の設計が極めて重要になります。

焼入れ鋼を歪ませずに、かつ工具がアクセスしやすいように固定する治具を設計することは、それ自体が高度な技術なのです。材料の形状、加工する箇所、使用する工具などを総合的に考慮して、最適な固定方法を考え出します。

過去には、焼入れ後の薄肉部品を加工する際、通常のバイスでは締め付け圧で歪んでしまうため、特殊な樹脂製のクッション材を使った治具を設計して対応したこともあります。こうした経験の積み重ねが、次の難題を解決する力になっていくのです。

頭を高速回転させて解決策を見つける

私たちは現場でよく「頭を旋盤のように高速回転させる」という表現を使います。これは、与えられた条件の中で最適な解決策を素早く見つけ出すという意味です。

焼入れ鋼の追加工のような難題に直面したとき、一つの方法にこだわるのではなく、あらゆる可能性を検討します。この柔軟な思考と、複数の加工技術を使いこなせる多能工の存在が、当社の強みとなっています。

機械部品加工の駆け込み寺として

緊急案件への迅速な対応

焼入れ鋼への追加工が必要になるケースは、しばしば緊急性の高い案件です。すでに組立工程に入っている、納品直前で問題が発覚したなど、時間的余裕がない状況が多いのです。

私たちは、こうした「加工に困った、納期に困った」というお客様の声に、できる限り応えたいと考えています。そのために、迅速なコミュニケーションと意思決定を心がけています。

もしお急ぎの場合は、メールでの返信を待つよりも、直接お電話でご相談いただくことをお勧めします。電話で直接事情をお聞きすることで、焼入れ鋼の状態や追加工の緊急度をすぐに把握し、最適な工程を即座に検討できるからです。

様々な材質に対応できる理由

私たちは金属だけでなく樹脂も含め、様々な材質の加工に対応しています。この対応力の高さは、単に機械の数が多いからではありません。

焼入れ鋼の硬度や、他の特殊材料の特性を熟知し、それに応じて固定治具や加工条件を繊細に調整できる多能工の知識と経験に基づいているのです。また、材料ごとの癖や注意点を理解しているからこそ、トラブルを未然に防ぎ、高品質な製品をお届けできるのです。

お客様との認識共有の大切さ

加工の品質を左右するもう一つの重要な要素が、お客様との認識共有です。焼入れ鋼への追加工後に、どこまでの加工精度が求められるのか、表面粗さはどの程度必要なのか、こうした点を事前にしっかりとすり合わせることが重要です。

特に焼入れ鋼の場合、一般的な材料よりも加工の難易度が高いため、実現可能な精度や仕上がりについて、率直にお話しさせていただくこともあります。お客様の期待値と実際の加工結果のギャップを防ぐためにも、透明なコミュニケーションを大切にしています。

具体的な加工事例とノウハウの蓄積

設計変更による追加工のケース

ある医療機器メーカー様から、試作部品の加工をご依頼いただいたときのことです。部品は焼入れ処理まで完了していましたが、組立試験の段階で、ある箇所に直径5ミリの穴を追加する必要が生じました。

通常であれば焼入れ前に穴をあけておくべきなのですが、設計変更により急遽必要になったとのことでした。しかも納期は3日後という厳しい条件です。

私たちは、この案件をワイヤーカット加工で対応しました。焼入れ鋼に直接ドリル加工を試みると、工具の寿命が短く時間もかかりますが、ワイヤーカットなら材料の硬度に関係なく、高精度に穴あけができます。結果として、納期に間に合わせることができ、お客様から感謝のお言葉をいただきました。

熱処理後の歪み修正のケース

別の事例では、自動車部品メーカー様から、焼入れ後に発生した歪みを修正したいというご相談がありました。部品は長さ約100ミリの細長い形状で、熱処理の際に0.2ミリほど反りが生じていました。

この場合、単純に力を加えて矯正することもできますが、内部応力が残ってしまう可能性があります。そこで私たちは、ワイヤーカット加工で反りの出ている側を薄く削ることで、歪みを修正する方法を提案しました。

この方法により、部品に余計な応力をかけることなく、要求される直線度を実現することができました。こうした経験が、次の難題を解決するヒントになっていくのです。

まとめ:焼入れ鋼の追加工は私たちにお任せください

焼入れ鋼への追加工は、通常の切削や旋削の枠を超えた高度な技術が求められる課題です。しかし、適切な工具と加工方法を選択し、経験豊富な多能工が対応することで、確実に実現することができます。

私たち有限会社榊原工機は、旋盤、マシニングセンタ、そしてワイヤーカット加工など、多様な設備を保有しています。さらに重要なのは、これらの設備を使いこなし、お客様の難題に対してベストな解決策を提案できる技術者がいることです。

焼入れ鋼の追加工でお困りの際は、ぜひ私たちにご相談ください。少量・試作案件を得意とする当社の経験と技術力で、あなたの製造現場の課題を解決いたします。

加工に困った、納期に困ったという状況でも、私たちは「機械部品加工の駆け込み寺」として、お客様に寄り添い、最善の方法をご提案します。お急ぎの場合は、ぜひお電話でご相談ください。直接お話しすることで、より迅速で的確な対応が可能になります。

焼入れ鋼という難材への挑戦は、まさに技術者の腕の見せ所です。私たちは日々、こうした難題に真摯に向き合い、お客様の期待を超える品質と納期でお応えすることを目指しています。