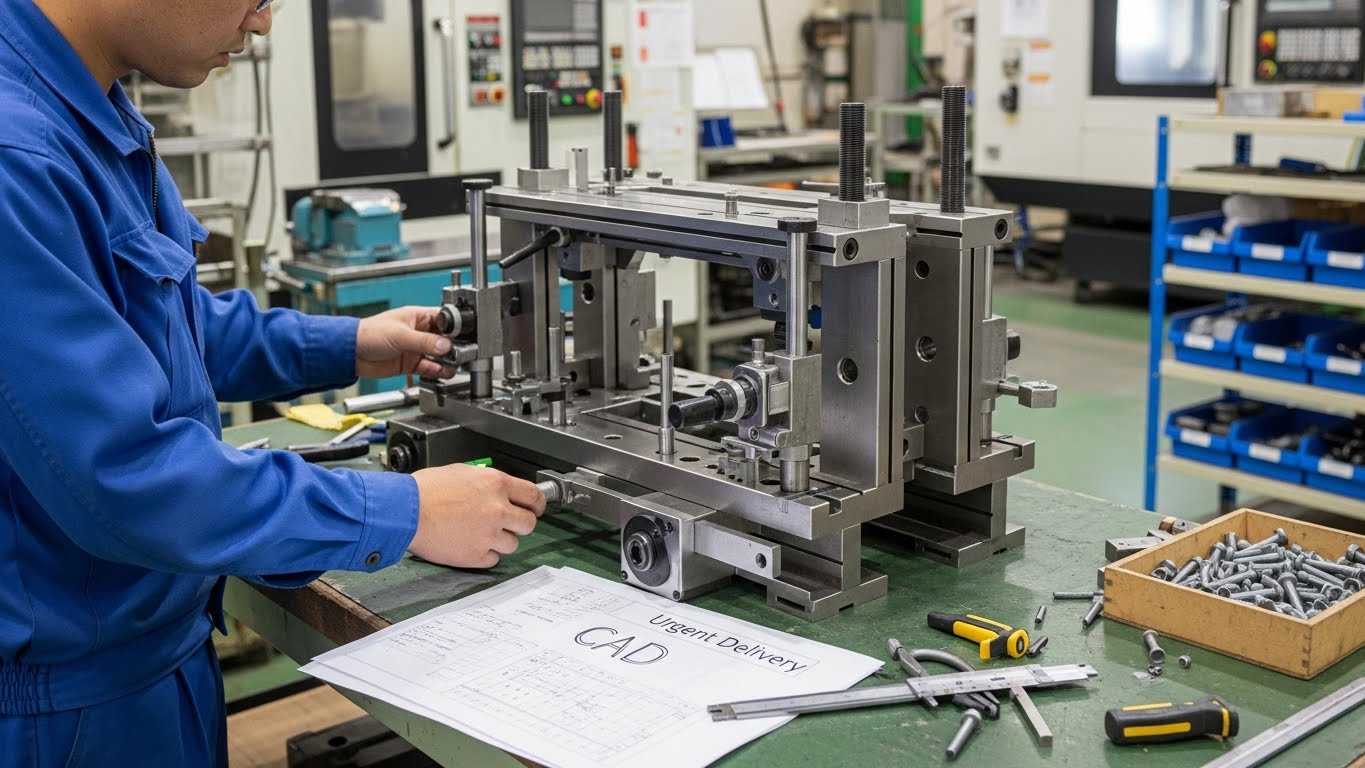

組立治具の治具制作を短納期で実現することのメリットと、納期圧縮のために発注側が準備すべきことを解説

組立治具の治具制作を短納期で依頼する最大のメリットは「ライン停止や立ち上げ遅延のリスクを抑えつつ、必要なタイミングで現場改善を回せること」であり、その一方で「設計の詰めが甘いまま進めることで、コスト増や性能不足という作り直しリスクが高まる」点がデメリットです。

そのため発注側は、仕様・図面・タクト・品質要求を事前に整理し、製作会社と早い段階からすり合わせを行うことで、短納期でも品質とコストのバランスが取れた治具制作を実現できます。

この記事のポイント

- 組立治具を短納期で制作・手配するメリットとデメリットを、現場目線と経営目線の両方から整理します

- 短納期で治具制作を成功させるために、発注側が最低限そろえるべき情報・図面・仕様のチェックリストを提示します

- 愛知県春日井市で治具・自動機部品加工を行う小物部品専門メーカーとして、1~200個の短納期案件を数多く扱ってきた実務経験をもとに解説します

この記事の結論

- 組立治具の短納期制作は、量産立ち上げやトラブル時の「時間的損失」を最小化できる一方で、検討不足による設計手戻りリスクが高まります

- 一言で言うと「治具設計の”考える時間”を削らず、調整のための”日程の余白”だけを圧縮する」ことが、短納期対応を成功させる最も大事なポイントです

- 発注側は、製品図面・タクト・品質要求・作業者スキル・設置スペースを事前に共有することで、製作側の検討時間を短縮できます

- 短納期での治具制作は、小ロット・試作・緊急ライン改善など「投資判断を早く下したい案件」に特に向いています

- 治具製作会社を選ぶ際は、「少量・短納期案件の実績」と「試作・量産の両方を理解しているか」を重視するべきです

治具制作・組立治具を短納期で依頼するメリットとは?

生産立ち上げを前倒しできる

短納期で組立治具を制作できる最大のメリットは「量産立ち上げの前倒し」です。製造現場では、ラインが止まっている時間そのものが機会損失であり、治具待ちの状態を最小にすることが利益確保の鍵になります。

特に自動車部品などジャストインタイム生産が求められる業界では、治具の納期遅れはそのまま納入遅延につながるため、短納期対応が強く求められます。生産計画に遅れが生じると、顧客への納期遅延だけでなく、社内の生産リソースの配分も混乱し、後工程への影響も広がります。

不良削減と再現性向上を早く回収できる

治具は不良率とムラを下げる先行投資であり、早く導入できるほど効果の回収も早まります。組立治具を導入することで、位置決めや固定が安定し、作業者によるばらつきが減り、検査での手戻りも減少します。

あるプラスチック組立の事例では、治具更新により位置ずれ起因の不良が約5分の1に減り、組立時間も従来の約70%まで短縮されたという報告もあります。このように、品質向上とタクト改善を同時に実現できる点が、治具投資の大きな魅力です。

小ロット・試作案件で意思決定を加速できる

短納期の治具制作は、小ロット試作や開発案件と非常に相性が良いです。試作フェーズでは仕様変更が多く、量産用と同レベルの高価な治具を最初から作るよりも、短納期・簡易治具で「まず動かして確認する」ことが重要になります。

1~200個といった少量ロットに対応できる加工会社に依頼することで、開発スケジュールの遅れを最小限に抑えながら、必要な治具を段階的にブラッシュアップしていけます。試作段階で治具の効果を検証し、量産時には改良版を投入するという段階的アプローチが可能になります。

短納期治具制作のデメリットと注意点は?

設計の詰め不足による作り直しリスク

短納期案件で最も大きなデメリットは「設計の詰め不足からくる作り直しリスク」です。治具は、製品図面・工程設計・作業者の動き方など多くの条件を踏まえて設計する必要があり、検討時間が削られると「一見完成しているが使いにくい治具」になりやすくなります。

結果として、「安く早く作ったつもりが、調整工数や改造費でトータルコストが高くなる」というケースも現場では少なくありません。特に、現場作業者の声を聞かずに設計を進めてしまうと、実際の作業フローとミスマッチが起き、導入後の修正対応に時間とコストがかかります。

過剰スペック・過小スペックのアンマッチ

必要以上に頑丈で高価、または必要な精度に足りないというアンマッチも短納期案件では起こりがちです。例えば、少量試作でしか使わない治具に、長期量産を前提とした重厚な構造を採用してしまうと、投資回収前に仕様変更で使えなくなるリスクがあります。

逆に、タクトが厳しい量産ラインに簡易治具で対応してしまうと、治具のたわみや磨耗が早く、精度維持が難しくなり、頻繁なメンテナンスや更新が必要になります。使用頻度、求められる精度、ライフサイクルを踏まえた適切な仕様設定が重要です。

社内調整不足による要件の後出し

発注企業側の社内調整が不十分なまま短納期の治具制作を進めると、途中で要件が変わり、スケジュールとコストが大きく乱れます。「現場が使いやすいと思う仕様」と「設計が想定している仕様」が揃っていないまま図面だけ先行すると、現場レビュー後に大きな設計変更が発生しやすくなります。

治具製作会社は、こうしたリスクを避けるため、仕様確定前の段階でレビューや打ち合わせの時間を提案することが多く、ここを省いてしまうと短納期どころか結果的に納期遅延につながります。製作開始前の綿密なすり合わせが、短納期成功の鍵です。

組立治具の治具制作を短納期で進めるためのステップ

短納期でも削ってはいけない「検討の順番」

短納期であっても「検討の順番」は絶対に省略すべきではありません。最も大事なのは、設計・製作側に”考える材料”を早く渡し、設計検討の時間を確保したうえで、加工・組立工程のリードタイムを圧縮するという考え方です。

現場では「図面が揃ってから発注する」のではなく、「仕様が8割決まった時点」で相談を始めることで、全体リードタイムを短縮できます。早期相談により、製作側も材料手配や工程計画を前倒しで進められ、結果的に短納期での納品が可能になります。

発注前に整理すべき5つの情報

短納期での治具制作を成功させるために、発注前に次の情報を整理しておくことを推奨します。

- 製品図面と公差:最低限、治具で保証したい寸法と公差を明確にする

- 目標タクト:1時間あたりの目標生産数、ライン構成を共有する

- 品質要求:外観基準、測定方法、許容不良率などを明示する

- 作業者のスキル・人数:新人主体か、熟練者主体かを伝える

- 設置スペースと周辺設備:利用できるエア源、電源の有無を確認する

これらを事前に共有することで、製作側の「聞き取り→確認→設計やり直し」といった無駄な往復を減らし、結果として短納期対応がしやすくなります。特に、作業者スキルの情報は重要で、熟練者向けと新人向けでは求められる治具の仕様が大きく異なります。

治具制作の一般的な工程と短納期化のポイント

一般的に、治具制作は次のようなステップで進みます。

- 要求仕様の整理(ヒアリング・現場確認)

- コンセプト検討(固定方式・クランプ方式・位置決め方法など)

- 構造設計(2D図・3Dモデル作成)

- 材料選定(剛性・重量・コスト・納期のバランス)

- 加工(マシニングセンタ、旋盤、ワイヤーカットなど)

- 組立・調整(動作確認・干渉チェック)

- 現場トライ(実ラインでの評価・微調整)

短納期化のポイントは、1~3の「考える工程」を極力前倒しし、4~6の「加工・組立工程」で夜間稼働や並列加工などを活用してリードタイムを詰めることです。

素材は在庫性の高い一般材(例えば、汎用アルミ材や一般構造用鋼など)を優先的に採用し、特殊材は必要性を慎重に見極めることで、材料調達リードタイムを短縮できます。また、加工工程の並列化や工程順序の最適化により、待ち時間を最小化することも有効です。

現場で使いやすい組立治具設計のポイント

作業者目線の動線設計が最重要

組立治具では精度だけでなく「作業者の動きやすさ」が最も大事な設計要素の一つです。位置決めが高精度でも、部品のセット・取り外しがしにくい治具は、現場で敬遠され、結局”使われない設備”になってしまいます。

そのため、設計段階から現場の作業者を巻き込み、手の届き方・視認性・誤組防止の仕掛けなどを確認することが重要です。作業者が無理な姿勢を取らずに済む高さ設定、両手が自由に使える固定方法、部品の向きが一目で分かる構造などが求められます。

組立治具に求められる具体的な機能

組立治具の主な役割は、以下のような機能を安定して実現することです。

- 位置決め精度の確保:ピン・V溝・基準面などによる確実な位置決め

- クランプの安定性:手動クランプ、エアクランプ等の適切な選定

- 誤組・部品入れ違い防止:ポカヨケ構造の組み込み

- 作業姿勢の最適化:高さ・角度・手の入りやすさへの配慮

- メンテナンス性:消耗部品の交換容易性の確保

例えば、樹脂部品の圧入治具では、部品自体が変形しやすいため、面当たりで支えるのか、点当たりで支えるのかで、不良発生率が大きく変わることがあります。

また、金属部品の組立では、温度変化による寸法変動を考慮し、クリアランスやガイド長さを調整することで、長期安定した精度を確保できます。環境温度が変化しやすい現場では、特にこの点への配慮が不可欠です。

小物・手のひらサイズ部品に強い治具の考え方

愛知県春日井市に拠点を置く当社のように、「手のひらサイズの機械部品加工」や「1~200個の短納期案件」を得意とする加工会社では、小物部品向け治具の案件を多く扱っています。

小物部品の組立治具では、部品の保持力と視認性の両立がポイントで、部品が小さいほど”つかみにくさ”や”向き間違い”が起こりやすくなります。そのため、ワークの仮置きポケットや、向き間違いを物理的に防ぐポカヨケ構造を盛り込むことで、短期間で新人作業者でも安定した品質を出せる治具設計が可能になります。

小物部品特有の課題として、部品の落下や紛失リスクもあるため、マグネット保持や仮置き用のトレー一体型設計なども効果的です。

現場で使いやすい組立治具設計のポイント

| 項目 | 短納期で治具制作するメリット | 短納期対応にともなうデメリット・リスク |

| 生産立ち上げ | ライン立ち上げ・復旧を早め、機会損失を抑えられる | 段取り時間が不足し、現場トライの回数が減る可能性がある |

| 品質・不良率 | 不良削減・ムラの解消を早く実現できる | 検討不足の治具だと、かえって不具合や再調整が増える |

| コスト | ライン停止や手戻りといった”見えないコスト”を早期に削減できる | 材料や加工条件の選択肢が限られ、単価が割高になる場合がある |

| 開発・試作 | 試作サイクルを早め、仕様確定を前倒しできる | 頻繁な仕様変更があると、治具の作り直しや改造が発生しやすい |

| 社内調整 | 「まず動くもの」を早く出すことで、関係者の合意形成を促進できる | 要件整理が追いつかず、後出し条件で設計変更が増えるリスクがある |

よくある質問

組立治具を短納期で作ると、品質は落ちませんか?

事前の仕様整理と設計検討の時間を確保できれば、短納期でも品質を維持することは可能です。治具の品質は「加工時間の長さ」より「設計の妥当性」と「現場とのすり合わせ」に左右されるためです。

むしろ、短納期案件では無駄な工程が省かれ、本質的な検討に集中できるケースもあります。重要なのは、スピードを上げる部分と、じっくり検討すべき部分を明確に分けることです。

治具制作の一般的な納期はどのくらいですか?

一般的な治具制作の納期は、仕様や規模にもよりますが、設計込みで2~4週間程度が一つの目安です。短納期対応のサービスでは、簡易治具や小物部品向けで最短1日~1週間程度のケースもあります。

複雑な構造や特殊材料が必要な場合は、さらに時間がかかることもありますが、材料在庫と加工体制次第では大幅な短縮も可能です。

短納期で依頼する場合、発注側は何を準備すべきですか?

準備すべきなのは、製品図面、公差、目標タクト、品質基準、設置環境、作業者情報などの基本条件です。これらを揃えて共有することで、ヒアリングと設計検討の時間を大きく短縮できます。

特に、現場の使用環境や作業者のスキルレベルに関する情報は、治具の仕様を決める上で非常に重要です。可能であれば、現場の写真や動画も共有いただくと、より的確な提案が可能になります。

少量生産や試作でも治具を作る価値はありますか?

段取り替えが多い、手戻りが多い、品質要求が厳しい場合は、少量でも治具を作る価値があります。特に、開発スケジュールがタイトな案件では、簡易治具を使って検証サイクルを早めることで、全体コストを抑えられることが多いです。

試作段階で「手作業では難しい」「ばらつきが大きい」と感じた工程があれば、早めに治具化を検討することをお勧めします。

治具制作会社はどのように選べばよいですか?

選定のポイントは、「少量・短納期案件の実績」「試作から量産までの理解」「加工範囲(サイズ・材質)」です。実績紹介や事例ページで、手のひらサイズの機械部品や治具部品加工の経験があるかを確認すると良いでしょう。

また、単に加工技術だけでなく、現場改善の提案力や、工程設計への理解がある会社を選ぶことで、より効果的な治具が実現できます。

コストを抑えつつ短納期で依頼するコツはありますか?

「仕様の優先順位を発注側で決めておく」ことが重要です。例えば「精度は最優先だが外観は問わない」「試作段階なので寿命より納期重視」といった条件を明確にすると、製作側が最適な構造・材料・加工方法を選びやすくなります。

また、汎用部品や標準材料を積極的に活用することで、コストと納期の両面でメリットが得られます。カスタム品は本当に必要な箇所のみに絞り込むことがコツです。

愛知県近郊で短納期の治具制作を相談できる会社はありますか?

愛知県春日井市には、1~200個の短納期対応を強みとし、治具・自動機部品の加工や手のひらサイズの機械部品加工を得意とする企業があります。そうした会社では、少量~中量生産や試作開発案件にも柔軟に対応しているため、短納期の組立治具制作も相談しやすい環境が整っています。

地域密着型の企業であれば、現場確認や打ち合わせもスムーズに進められ、細かな調整にも迅速に対応できる点が大きな強みです。

まとめ

組立治具の治具制作を短納期で進める最大のメリットは、量産立ち上げやトラブル復旧のスピードを高め、不良削減・作業安定化といった効果を早く回収できる点です。一方で、設計の詰め不足や社内要件の後出しにより、作り直しや改造が発生し、トータルコストやリードタイムがかえって増加するリスクがあります。

成功の鍵は「検討の順番を守りつつ、加工・組立工程のリードタイムを圧縮する」ことであり、そのために発注側が仕様・図面・タクト・品質要求を事前に整理して共有することが重要です。

少量・試作・短納期案件に実績のある加工会社をパートナーとして選び、段階的に治具をブラッシュアップしていくことで、ムリ・ムダの少ない治具投資が可能になります。当社では、こうした短納期案件に豊富な経験を持ち、お客様の生産現場を支える最適な治具制作をご提案いたします。

短納期での治具制作をご検討の際は、ぜひお気軽にご相談ください。早期のすり合わせが、プロジェクト成功の第一歩です。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/