治具制作専門家に聞く!旋盤加工で治具を制作する際の適正コストと相場感、高精度を実現するための秘訣とは?

治具制作における旋盤加工のコストは、「材料費+加工費+数量(ロット)+精度・納期条件」で決まり、小物部品の治具であれば1個数千円から数万円が相場感となるケースが多くなっています。

当社・有限会社榊原工機では、手のひらサイズの治具部品を1個から200個までの小ロットで短納期対応しつつ、設計見直しや工程集約によるトータルコストの最適化をご提案しています。

この記事のポイント

押さえるべき要点3つ

- 旋盤加工で治具を制作するコストは、「材料・形状・精度・数量・納期」で大きく変動するため、見積もり前に優先順位を明確にすることが重要です。

- 小物治具の少量から中量生産では、段取り時間の比率が高くなるため、「まとめ発注」や「標準化設計」がコスト最適化のカギとなります。

- 榊原工機では、旋盤とマシニングセンタなどを社内で組み合わせることで、移動ロスを削減し、高精度とコストダウンの両立を実現しています。

この記事の結論

旋盤加工による治具制作の適正コストは、材料・精度・ロット・納期条件を整理してから見積もりを取ることで初めて見えてきます。

一言で言うと、「設計の工夫」と「工程のまとめ方」がコストに最も効く打ち手です。

小ロット治具は単価が上がりやすいため、標準化や共通治具化によって長期的な総コストを下げるべきです。

町工場に直接相談し、用途や使い方を共有することで、過剰精度を避けた現実的な見積もりが得られます。

榊原工機では、1個から200個の手のひらサイズ部品を対象に、試作から立ち上げまで「相談しやすい窓口」として伴走する体制を整えています。

旋盤加工で治具を制作するコストはどう決まるのか?

旋盤加工治具の「基本的なコスト構造」とは?

結論として、旋盤加工で治具を制作するコストは「材料費+加工費+後処理費+管理・間接費」の組み合わせで成り立ちます。

使用する金属材料の種類や寸法、加工時間、必要な精度、公差、熱処理やメッキなどの有無が、見積もり金額に直接反映されるからです。

たとえば、同じ形状でも、一般構造用鋼とステンレスでは材料費や工具摩耗が異なり、結果として最終価格も変わってきます。

材料費:鉄・ステンレス・アルミでどれくらい違う?

一言で言うと、鉄系材料は比較的コストを抑えやすく、ステンレスは材料費・加工難易度ともに高く、アルミは軽量で加工しやすい一方で用途によって表面処理費がかかる傾向があります。

ステンレスは切削抵抗が大きく、工具摩耗や加工時間が増えるため、旋盤加工費も上がりやすい一方、鉄やアルミは加工性が良く、条件を詰めやすい特徴があります。

当社でも、鉄製治具部品やステンレス製治具部品の製作実績を多数持ち、用途や環境に応じて材質選定からご相談いただくケースが増えています。

加工費:時間単価と難易度でどう変わる?

結論として、旋盤加工費は「機械の時間単価×加工時間」が基本で、難易度が上がるほど時間が増え、結果的にコストも上昇します。

加工時間を左右するのは、段取り工数、形状の複雑さ、精度・公差、工具交換、裏表の反転回数などで、特に小ロットでは段取り時間の比重が大きくなります。

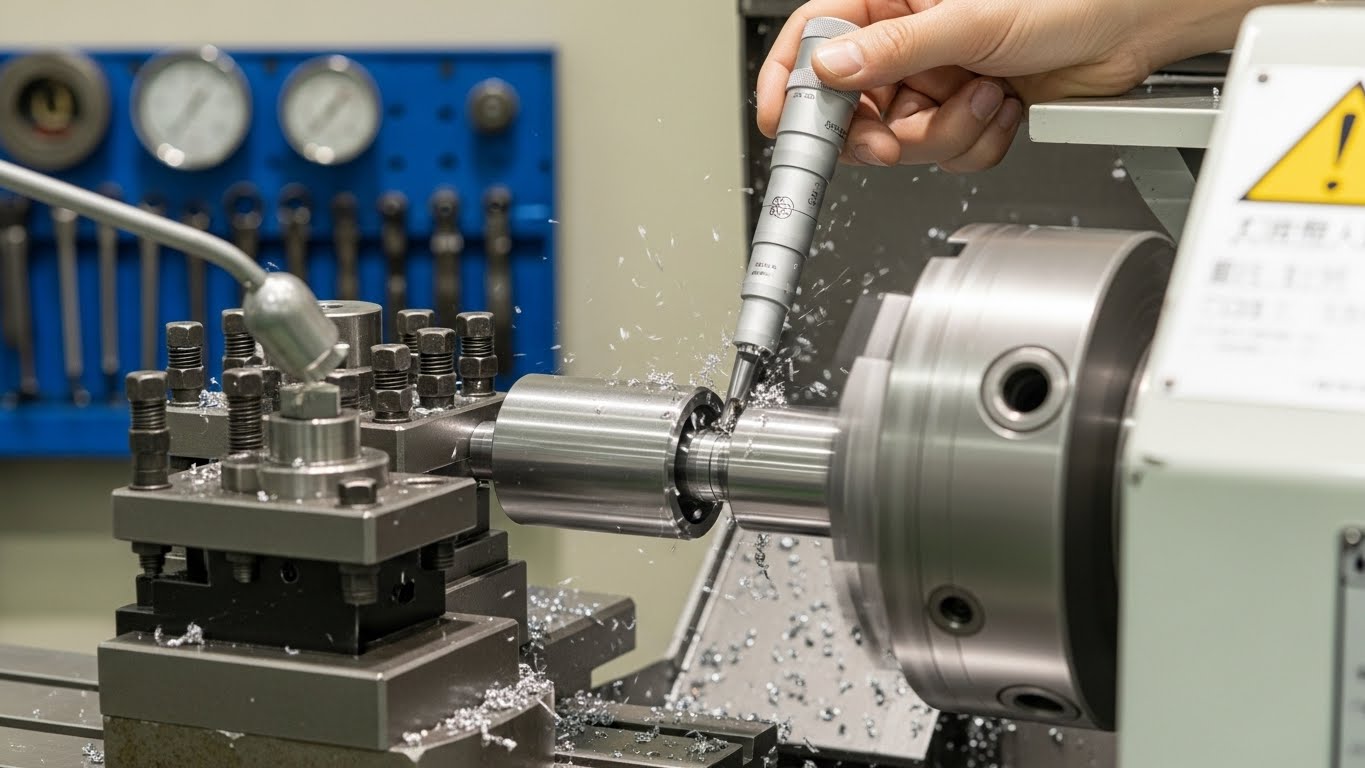

当社のように、旋盤とマシニングセンタや複合加工機を同一工場内で組み合わせて使用することで、加工間の移動時間を削減し、トータルの加工時間とコストを抑えることが可能です。

精度・公差・表面粗さはどこまでが「適正」か?

最も大事なのは、「本当に必要な精度レベル」を見極めることです。

公差や表面粗さを厳しく指定しすぎると、加工回数や測定手間が増え、コストが一気に跳ね上がる一方で、実際の使用環境ではそこまでの精度が不要なケースも多いからです。

たとえば、嵌め合い部だけを厳しめの公差にし、それ以外の部分は一般公差に緩めることで、必要な性能を維持しながら加工費を抑えるご提案が可能です。

数量・ロットと単価の関係は?

結論として、旋盤加工は「同じ仕様をまとめて作るほど1個あたりの単価が下がる」特性があります。

これは、プログラム作成や段取りなどの固定工数を複数個で割り振れるためで、1個のみの試作と50個ロットでは、単価が数倍以上違うことも珍しくありません。

当社では1個から200個の小ロット生産に特化しており、「試作1個+量産予備数個」といった柔軟な発注にも対応しながら、トータルコストのバランスをご提案しています。

治具制作×旋盤加工の適正価格をどう見極める?

相場感を知る前に「用途」と「寿命」を決めるべき理由

結論として、治具の適正コストは、まず「どの工程でどれくらいの期間・頻度で使うか」を決めないと判断できません。

単発試験に使う簡易治具と、量産ラインで毎日使う基準治具では、求める耐久性・精度・材質がまったく異なり、投資してよいコストの上限も変わるからです。

たとえば、試作評価用であればアルミや樹脂で軽量な簡易治具に抑え、本番ライン用には鉄やステンレスでしっかりと作り込む、といった二段構えの設計も現実的な選択肢です。

旋盤加工で高精度治具を作るときの価格帯イメージ

一言で言うと、「高精度・特殊材・小ロット」の組み合わせは、どうしても単価が高くなります。

一般的に、金属加工の単品試作では、1個あたり数千円から数万円のレンジで見積もりが出ることが多く、同じ形状でもロット数が増えると1個あたりのコストは大きく下がります。

当社のように、小物部品の少量から中量生産と試作開発を得意とする町工場にご相談いただくことで、「一度試作してから量産仕様にブラッシュアップする」ステップを踏みやすくなります。

設計変更でここまでコストが変わる(事例イメージ)

最も大事なのは、「使い方を反映した形状設計」で余分な加工を減らすことです。

ある旋盤加工品では、先端形状を市販品ベースから用途に合わせたシンプルな形に変更することで、加工時間と材料費を同時に削減した事例があります。

また、溶接治具を見直して内製化し、構造を分割・簡素化することで、高精度を維持しながら大幅なコストダウンに成功した例もあり、「設計段階の見直し」がコスト最適化の強力な武器になります。

治具制作のコストを抑えつつ品質を守るには?

初心者がまず押さえるべき「コストダウン3つのポイント」

結論として、治具制作でコストを抑えるには、次の3点を押さえることが重要です。

- 不要な精度・形状を削る(設計簡素化)

- ロットとタイミングをまとめる(段取り費の分散)

- 工程をまとめて対応できる加工先を選ぶ(社内一貫)

これらを事前に意識するだけで、見積もり金額に数十パーセントの差が出ることも珍しくありません。

工程集約と一貫生産がなぜ効くのか?

一言で言うと、「社内で完結できるほど、移動ロスと段取りロスが減る」からです。

当社では、旋盤で加工した部品をそのまま社内のマシニングセンタで追加工するなど、複数の設備を組み合わせて工程集約を行うことで、部品移動や段取り替えにかかる時間を大幅に短縮しています。

このような一貫対応により、加工時間とリードタイムの短縮だけでなく、品質面でも一貫した管理が可能になり、再製作リスクの低減という形で「見えないコスト」も抑えられます。

治具の標準化・共通化が「長期的なコスト」に効く理由

結論として、「一度きりしか使わない治具」ではなく、「複数の製品や工程で使い回せる治具」を企画するほど、長期的なコストメリットが大きくなります。

金属加工現場では、従来の大型治具から汎用性の高い治具板に変更することで、段取り工数を3割、荒加工工数を4割削減した事例もあり、固定方法やクランプ方式を見直すだけでも大きな効果があります。

当社でも、治具板や汎用クランプベースのような「共通プラットフォーム治具」のご相談をいただくことが増えており、設計段階からお客様と一緒に標準化を検討するケースが増えています。

よくある質問

Q1. 旋盤加工で治具を1個だけ制作する場合、コストはどうなりますか?

単品試作の場合は段取り費の比率が高いため、同じ形状でも複数個ロットより1個あたりの単価は高くなり、数千円から数万円のレンジになるケースが多くなっています。

Q2. 治具制作の見積もりを依頼する前に準備すべき情報は何ですか?

用途・使用環境・必要精度・想定ロット・納期条件を整理しておくと、加工業者が過不足のない仕様提案と見積もり提示を行いやすくなります。

Q3. 材質は鉄・ステンレス・アルミのどれがコスト的に有利ですか?

一般的には鉄がバランス型、アルミが軽量で加工しやすく、ステンレスは耐食性と引き換えに材料費・加工費ともに高くなりやすい傾向があります。

Q4. 小ロットの治具制作でもコストダウンは可能ですか?

設計簡素化や共通治具化、工程集約などを行えば、小ロットでもトータルコストを抑える余地があり、特に使用期間が長い治具ほど投資回収効果が期待できます。

Q5. 短納期で治具を作りたい場合、追加コストはどの程度見込むべきですか?

短納期・特急対応では、スケジュール調整や時間外対応に伴う追加費用が上乗せされることが多く、通常より割高になる前提で早めのご相談が重要です。

Q6. 旋盤加工とマシニング加工を組み合わせるメリットは何ですか?

丸物の外径加工や穴加工を旋盤で行い、側面加工やタップなどをマシニングで追加することで、各設備の得意分野を活かしつつ工程数と工数を最適化できます。

Q7. 榊原工機に治具制作を相談するメリットは?

手のひらサイズの小物部品を対象に、1個から200個の少量から中量生産と試作開発に特化し、複数設備による一貫加工と短納期対応で「相談しやすく、現場目線のご提案」が得られる点が大きなメリットです。

榊原工機が選ばれる理由

小ロット・短納期に強い対応力

当社は、1個からの試作対応から200個までの小ロット生産まで、お客様のニーズに合わせた柔軟な生産体制を構築しています。

試作段階でのコスト感や加工可能性を確認したうえで、量産時の最適な仕様をご提案することで、開発から量産までスムーズな移行をサポートいたします。

複数設備による一貫加工体制

旋盤、マシニングセンタ、5軸加工機など、多様な設備を社内に保有しているため、工程間の移動時間や段取り替えを最小限に抑えた効率的な加工が可能です。

一貫対応により、品質管理の精度が向上し、納期短縮とコスト削減を同時に実現できます。

設計段階からのコスト最適化提案

図面をいただいた段階で、加工方法や材質選定、精度設定などを見直し、性能を維持しながらコストを抑える代替案をご提案いたします。

「この部分の公差を緩めても問題ないか」「この形状は簡略化できないか」といった具体的なアドバイスにより、お客様の開発コストの削減に貢献します。

豊富な加工実績と技術力

長年培ってきた金属加工の技術とノウハウにより、難易度の高い治具や自動機部品の製作にも対応可能です。

鉄、ステンレス、アルミなど、さまざまな材質での加工実績があり、お客様の用途や環境に最適な材質選定からサポートいたします。

まとめ

旋盤加工による治具制作のコストは、「材料・加工時間・精度・ロット・納期」の組み合わせで決まり、用途と寿命を明確にすることで適正価格が判断しやすくなります。

小ロット治具では段取り費の比率が高いため、設計簡素化・標準化・共通治具化がコストダウンの鍵となります。

旋盤とマシニングをはじめとした設備を社内で組み合わせ、一貫対応できる加工先を選ぶことで、加工時間・移動ロス・品質リスクをまとめて抑えられます。

有限会社榊原工機は、1個から200個の手のひらサイズ治具・自動機部品に特化し、試作開発から量産立ち上げまでコストと精度のバランスを重視したご提案を行っています。

治具制作でお困りの際は、ぜひ当社にご相談ください。お客様の課題に寄り添い、最適なソリューションをご提案いたします。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/