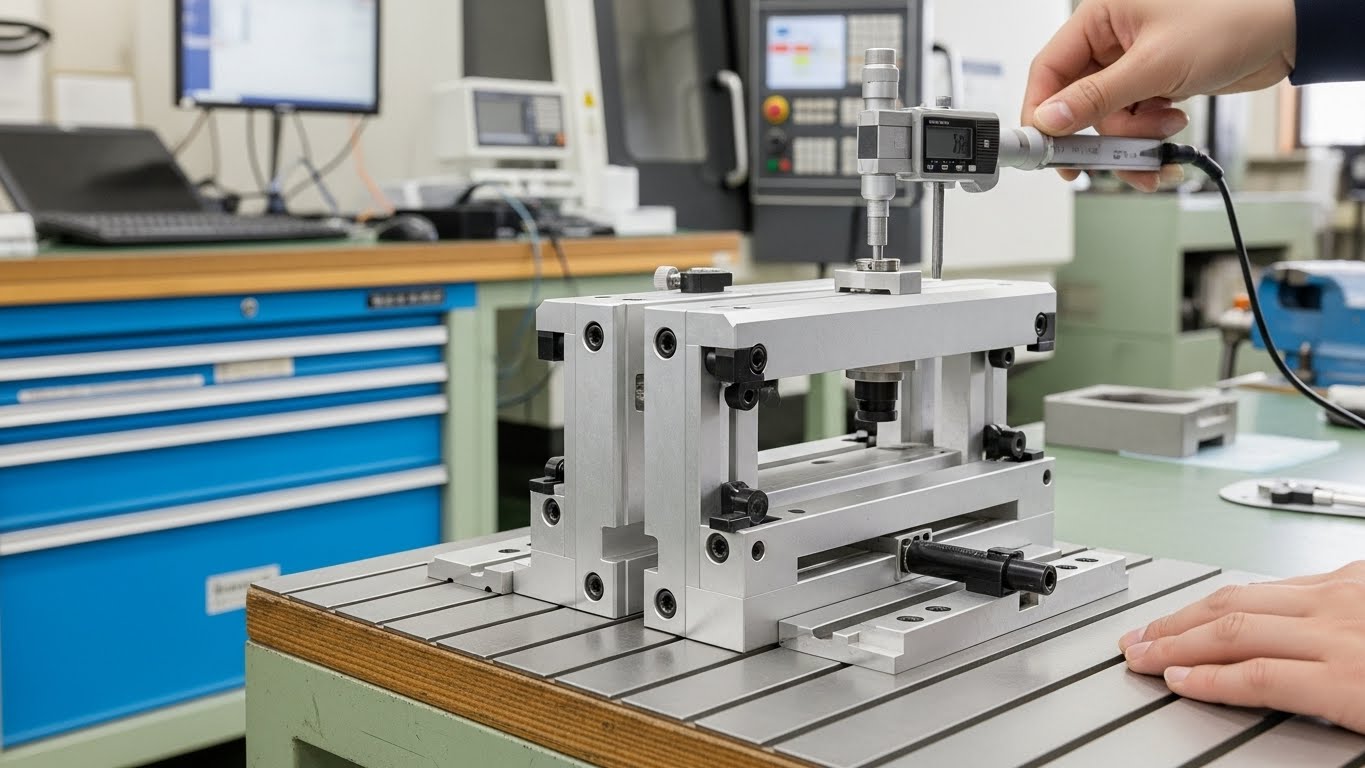

微細加工治具の治具制作における軽量化設計の具体的な特徴と、軽量化がもたらす生産性向上のメリットを解説

微細加工治具の軽量化設計は、作業者の負担軽減だけでなく、段取り時間短縮や加工精度の安定にも直結する、生産性向上の強力な手段です。

当社榊原工機は、小物部品の少量生産・試作開発を得意とし、ワイヤーカットやマシニングなどを組み合わせた微細加工治具の制作と軽量化提案で、お客様の生産現場の課題解決を行っています。

この記事のポイント

押さえるべき要点3つ

- 微細加工治具の軽量化設計は、「作業負荷低減」「段取り短縮」「精度安定」の3つを同時に実現できる設計コンセプトです。

- 材質変更(樹脂化・アルミ化)や構造最適化といった軽量化設計は、少量・多品種や試作開発における治具制作で特に効果を発揮します。

- 榊原工機は、小物部品専用治具や微細加工技術を活かし、「1~200個の短納期対応」と「難加工の試作開発」を両立する治具制作を強みとしています。

この記事の結論

結論として、微細加工治具の軽量化設計は、生産性と品質を同時に底上げする最もコスト効率の良い改善手段の一つです。

一言で表現すると、「軽くて扱いやすい専用治具」が、段取り替えや不良削減の要となります。

軽量化のポイントは、材質変更(樹脂・アルミ等)、構造最適化(肉抜き・リブ)、機能集約(多工程対応治具)の3つです。

微細加工治具では、ワイヤーカットやマイクロドリルを活用し、微小形状と高精度固定を両立することが重要です。

少量・試作の現場では、設計段階から加工メーカーと連携し、「治具込み」で工程設計することが、立ち上がりスピードとコストに大きく影響します。

微細加工治具の軽量化設計が生産性にもたらす具体的なメリットとは?

結論として、微細加工治具の軽量化設計は「作業性向上」「段取り時間短縮」「加工精度の安定」「安全性向上」という4つの生産性メリットを同時に生み出します。

理由は、治具の重量がそのまま「人の負担」と「設備への負担」に直結し、重い治具ほど扱いにくく、段取りもばらつきやすいからです。

一言で言うと「軽い治具ほど現場が回りやすい」

一言で言うと、微細加工治具は軽ければ軽いほど、ラインが止まりにくくなります。

軽量な治具は、人が片手で持てる、位置合わせがしやすい、治具交換時間が短くなる、といった効果を生み、結果的に「誰が使っても同じ時間・同じ品質」で加工できる標準化に貢献します。

作業負荷と段取り時間をどれだけ減らせるのか?

軽量化設計の最も分かりやすい効果は、段取り時間の短縮と作業負荷の軽減です。

治具の軽量化と工程集約を行った事例では、段取り時間を大きく削減し、誰が扱っても同じ時間で同品質を実現したケースも報告されています。治具の見直しを継続することで、さらなる時間短縮が可能になります。

加工精度と品質安定への影響

軽量化設計は「剛性低下が心配」と思われがちですが、適切な構造設計と材料選定を行えば、精度と軽さを両立できます。

実際には、ワンチャックで複数工程をまとめられる加工治具の設計により、脱着回数を減らし、位置精度のずれを抑えながら、工数削減と品質向上を同時に達成した事例もあります。

治具制作で押さえるべき「微細加工治具×軽量化設計」の基本とは?

結論として、微細加工治具の制作では、「固定精度」「把持方法」「材質・構造の軽量化」「加工プロセスとの整合性」を一体で設計することが重要です。

特に小物部品や試作開発では、1点1点の加工精度だけでなく、段取りのしやすさや設計変更への追従性まで含めて治具を考えることで、ライン全体の生産性が変わります。

治具とは何か?微細加工治具の役割

結論から言うと、治具は「ワークを所定の位置・姿勢に正しく固定し、加工精度と作業性を保証するための専用工具」です。

微細加工治具の場合、ミクロン単位の精度や極小形状への対応が求められるため、ワイヤーカットやマイクロドリルを用いた高精度加工技術を駆使し、治具自体の精度で最終製品の品質を支える役割を担います。

微細加工治具における「制作×軽量化設計」のポイント

微細加工治具の制作では、まず「どの精度を治具側で担保し、どこを設備やNCプログラムに任せるか」を決め、その上で軽量化設計を組み込みます。

具体的には、材質を高強度アルミや樹脂に変更する、不要部分を肉抜きしつつ剛性を保つリブ構造を採用する、複数工程をまとめた一体治具で脱着回数を減らす、といった設計手法が有効です。

榊原工機が得意とする微細加工治具制作の事例

榊原工機では、「手のひらサイズ」の小物部品に特化し、小物部品専用治具とマイクロドリルを組み合わせて、直径0.1mmクラスの微細穴加工を実現してきました。

また、5軸加工やワイヤーカットを駆使して、複雑な自由曲面や微細構造を持つ部品にも対応し、少量生産・試作開発の現場で、治具込みの加工提案によってお客様の「この部品できる?」という声に応えています。

軽量化設計された微細加工治具は、どのように生産性を向上させるのか?

結論として、軽量化された微細加工治具は「サイクルタイム短縮」「不良率低減」「設備稼働率向上」の3方向から生産性を押し上げます。

最も大事なのは、治具を単なる固定具としてではなく、「工程そのものを最適化するための設計対象」として扱うことです。

治具の軽量化と工程集約がもたらす時間短縮効果

軽量化設計と工程集約を組み合わせた治具は、「治具交換時間の短縮」と「ワンチャック加工による段取り削減」を同時に実現します。

加工治具を集約して同じ治具で複数工程をこなす構成に変更した事例では、脱着回数の削減により作業効率が向上し、加工精度も安定して工数と品質の両方に改善効果が出ています。

操作性向上と安全性のメリット

軽量化治具のメリットとして、作業者が無理な姿勢や過大な力をかけずに治具を扱える点は見逃せません。

金属部品の樹脂化などによって重量を大幅に低減した例では、従来は重量物として扱われていた部品を、より多様な作業者が安全に扱えるようになり、組立作業の負荷軽減とヒューマンエラーの抑制にもつながっています。

軽量化設計と品質・コストのバランス

軽量化設計は、単に「軽くする」ことではなく、「必要な剛性と精度を維持しながら、ムダな重量とコストを削る」バランス設計です。

材質変更による材料コスト低減、成形・加工工程の簡略化、一体成形による部品点数削減などにより、省エネ・省力化だけでなく、トータルコストダウンにもつながるため、微細加工治具の設計段階で検討する価値があります。

軽量化設計を成功させるための具体的なアプローチ

当社では、お客様の製造現場における課題を詳細にヒアリングし、最適な軽量化設計をご提案しています。

材質選定における判断基準

軽量化を実現するための材質選定では、使用環境、荷重条件、必要精度を総合的に判断します。

高強度アルミ合金は、鉄系材料と比較して約3分の1の重量でありながら、適切な設計により十分な剛性を確保できます。また、エンジニアリングプラスチックは、さらなる軽量化と複雑形状の一体成形が可能です。

構造最適化の実践手法

構造最適化では、有限要素法解析などを活用し、応力集中部を特定しながら、不要な肉厚を削減します。

リブやボス構造を効果的に配置することで、重量を最小限に抑えつつ、必要な剛性を維持できます。特に小物部品用の治具では、ワイヤーカット加工により複雑な肉抜き形状を高精度に実現できる点が強みです。

工程集約による総合的な効率化

複数の加工工程を一つの治具でまとめることは、軽量化と同等かそれ以上の効果をもたらします。

当社では、5軸加工機とワイヤーカット加工を組み合わせることで、従来は複数の治具が必要だった加工を、一つの多機能治具に集約する提案を行っています。これにより、治具の総重量削減だけでなく、治具交換時間の大幅な短縮も実現できます。

よくある質問

Q1. 微細加工治具の軽量化設計で最も重要なポイントは何ですか?

最も重要なのは、必要な剛性と精度を維持したうえで、材質変更や肉抜きによって重量を抑えることです。

Q2. 治具を樹脂化しても精度は問題ありませんか?

使用環境と荷重を考慮した設計を行えば、樹脂製治具でも十分な精度と耐久性を確保できます。

Q3. 軽量化された治具はどれくらい段取り時間を短縮できますか?

事例によって差はありますが、工程集約と組み合わせることで、段取り時間を数十パーセント削減した例もあります。

Q4. 微細加工治具ではどのような加工技術が使われますか?

ワイヤーカット、マイクロドリルによる微細穴加工、マシニングや旋盤を組み合わせた複合加工などが用いられます。

Q5. 少量生産や試作開発でも専用治具を作るメリットはありますか?

専用治具を導入することで、立ち上がりの不良削減と段取り時間の短縮が得られ、トータルではコスト削減につながる場合が多いです。

Q6. 軽量化設計を進める際のリスクは何ですか?

軽量化を優先しすぎて剛性不足になると、加工中のたわみや振動で精度低下や工具寿命の悪化を招くリスクがあります。

Q7. 榊原工機に治具制作を相談する場合、どのような情報を用意すべきですか?

加工したいワーク図面、必要精度、ロット数、加工設備の仕様(チャック・把持方式など)を共有いただくと、具体的な治具提案が行いやすくなります。

Q8. 軽量化治具はどの業界で特に効果がありますか?

電子部品、自動車部品、精密機器など、微細形状や多品種少量生産が多い業界で特に効果が高いです。

Q9. 軽量化と省スペース化は同時に実現できますか?

3Dプリンターや樹脂化を活用した治具集約により、軽量化と省スペース化を同時に達成した事例があります。

Q10. 微細加工治具の更新タイミングの目安はありますか?

不良率の増加や段取り時間の増大が見え始めたタイミングが、治具の見直し・軽量化設計を検討すべきサインです。

まとめ

微細加工治具の軽量化設計は、作業性向上・段取り時間短縮・精度安定・安全性向上を同時に実現する、生産性改善の有効なアプローチです。

材質変更(樹脂・アルミ)、構造最適化(肉抜き・リブ)、工程集約(多工程対応治具)を組み合わせることで、品質とコストのバランスを取りながら軽量化を進められます。

榊原工機は、小物部品の少量から中量生産と試作開発に強みを持ち、微細加工治具の制作と軽量化提案を通じて、お客様の「この部品、こんな加工できる?」にお応えしていきます。

製造現場の生産性向上や品質改善にお悩みの際は、ぜひ当社の治具制作サービスをご検討ください。豊富な実績と高度な加工技術で、お客様の課題解決をサポートいたします。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/