複雑形状を持つ治具制作の課題を解決する5軸加工技術の基礎知識と、治具設計におけるその応用事例とは?

複雑形状の治具制作では、5軸加工を活用することで、多面・曲面を一度の段取りで高精度に加工し、治具そのものをシンプルに設計しながらコストとリードタイムを同時に削減できます。

—

この記事のポイント

今日の要点は次の3つです。

– 5軸加工は「XYZの3直線軸+2回転軸」による多面・曲面加工で、複雑形状治具の課題を根本から解決します。

– 治具制作に5軸加工を組み込むと、段取り回数と専用治具点数を減らしつつ、高精度と安定した品質を両立できます。

– 榊原工機では5軸加工とワイヤーカットなどを組み合わせ、微細・薄肉・軽量な治具にも対応する体制を整えています。

—

この記事の結論

結論として、治具制作で複雑形状や多面加工の課題を抱えている企業ほど、5軸加工を早期に設計段階から取り込むべきです。

– 5軸加工は一度の段取りで多面・曲面を加工し、工程短縮と精度向上を同時に実現します。

– 従来3軸では「専用治具+複数工程」が必要だった形状も、5軸ならシンプルな固定で加工でき、治具点数と製作費が削減されます。

– 治具側を5軸前提で設計することで、「ワーク固定が難しい」「干渉が多い」「薄肉が振動する」といった現場課題を抑えられます。

– 榊原工機では小物部品向けの5軸加工と治具設計を一体で提案し、試作から小ロット量産まで途切れないサポートを提供しています。

—

5軸加工とは何か?治具制作の視点から一言で説明すると

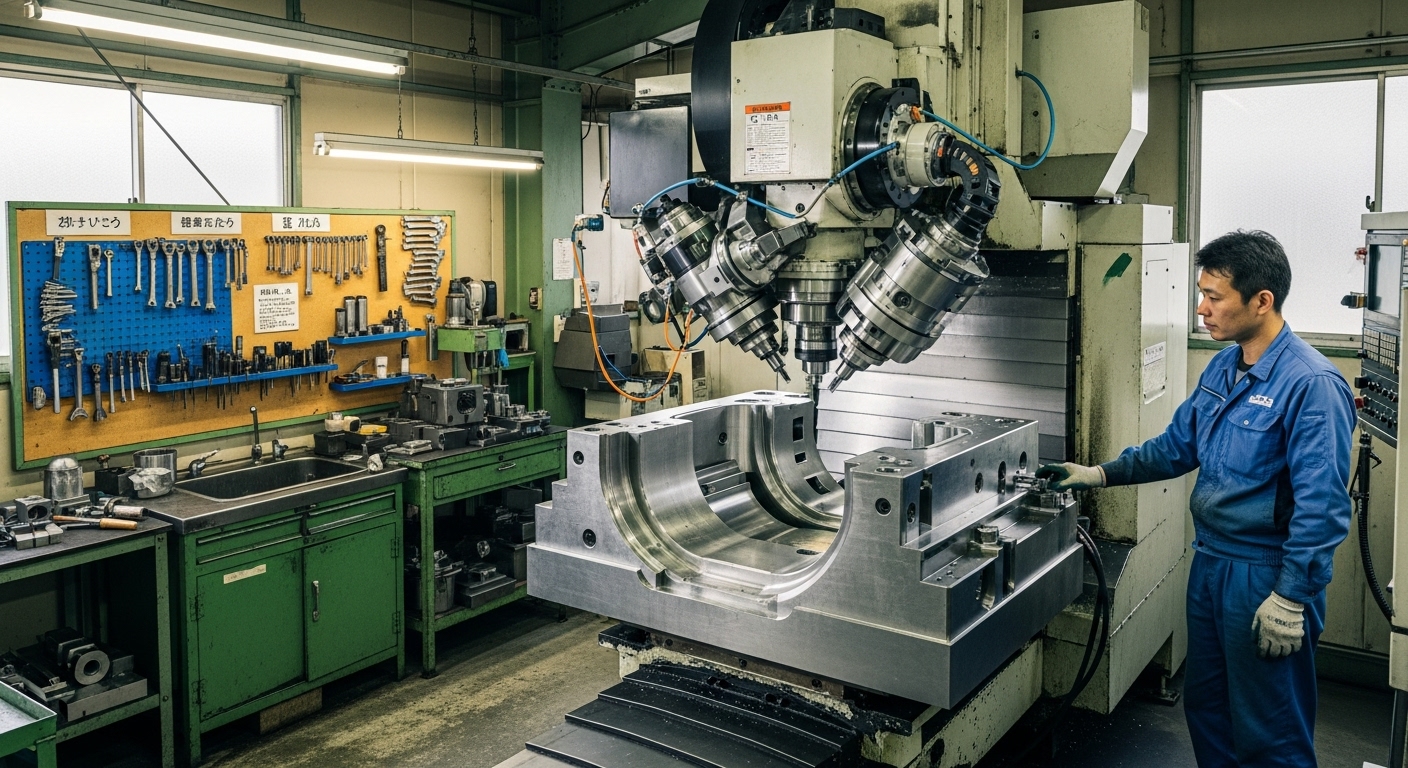

一言で言うと、5軸加工とは「ワークの向きを自由に変えながら、一度の段取りで多面・複雑形状を削り出すための加工方法」です。

5軸加工の基礎:XYZ+2軸で何が変わる?

5軸加工は「XYZの直線3軸」に「2つの回転・傾斜軸」を加えた合計5軸で動かす加工方式です。

この回転軸により、工具とワークの角度を最適に変えながら加工できるため、複雑な立体曲面やアンダーカット形状でも、標準工具を活かしつつ高精度に仕上げられます。

治具制作の現場では、従来は「ワークを治具側で傾ける」必要があった部分を、5軸加工機側の制御で補えることが最も大きな利点です。

割り出し5軸と同時5軸の違いとは?

治具制作では「割り出し5軸」と「同時5軸」を用途によって使い分けるのが最も効果的です。

割り出し5軸は、回転軸を所定角度に固定してから3軸で加工する方式で、多面の穴あけや側面加工などに向いており、治具の段取り回数を大きく減らせます。

一方、同時5軸は回転軸と直線軸を同時に動かし、タービンブレードやインペラのような自由曲面を滑らかにつなぐのに適しており、曲面を持つ治具・固定ブロックの高品位な仕上げに有効です。

5軸加工が治具制作にもたらす三つの価値

最も大事なのは、5軸加工が「工程短縮・コスト削減・品質安定」を同時に実現するという点です。

具体的には、段取り回数の削減による位置決め誤差の抑制、特殊治具の削減による製作費と保管スペースの削減、工具姿勢最適化による工具寿命延長など、現場の課題に直結したメリットがあります。

例えば、深いリブやアンダーカット部を含む治具を3軸で加工する場合、ロングツールやアングルヘッドが必要になりますが、5軸では標準工具で干渉を避けながら加工でき、振動やビビりのリスクも減らせます。

—

5軸加工で克服できる「複雑形状治具」の課題とは?

治具制作の現場で問題になりがちな「多面加工」「干渉」「薄肉・軽量化」「段取りの多さ」は、5軸加工を前提に設計と加工方法を見直すことで大きく改善できます。

なぜ3軸では治具が複雑化するのか?

一言で言うと、3軸加工では「刃物は常に垂直」であるため、ワーク側や治具側で向きを調整しなければならないからです。

その結果、複数面を加工するには、段取り替えごとに専用治具を用意し、毎回ゼロセットと心出しが発生します。

これにより、治具そのものが多点クランプや複雑な傾斜構造を持つ重いものになり、設計工数・加工時間・現場での取り回し負担が増えるという悪循環を生みます。

5軸加工が治具設計をシンプルにする理由

5軸加工を活用すると「ワークを動かす治具」から「ワークはシンプルに固定し、機械側で姿勢を変える」という発想へ切り替えられます。

ワークの傾きを機械の回転軸で制御できるため、治具は「高剛性でつかむ」「位置決めを確実にする」といった本質的な役割に絞り込めます。

榊原工機では、複雑形状部品の加工事例を通じて、5軸加工機用の専用固定治具をコンパクトに設計し、干渉チェックを含めた一体検討を行うことで、高精度と作業性を両立しています。

薄肉・微細・軽量治具での5軸活用事例

微細加工や薄肉構造の治具ほど、5軸加工と軽量化設計の組み合わせが効いてきます。

例えば、微細加工治具では、ワイヤーカットと5軸加工を組み合わせることで、薄肉で複雑なポケットやスリットを持ちながらも、必要な剛性を確保した軽量治具を製作できます。

実際に榊原工機では、小物部品や微細加工向けの軽量治具で、5軸加工機を活用した一体加工を行い、段取り時間の短縮と作業者負担の軽減を実現しています。

—

榊原工機が考える「治具制作×5軸加工」の設計・加工プロセス

治具制作における5軸加工の効果を最大化するには、「材料選定→形状設計→加工順序→仕上げ」のすべてを5軸前提で組み立てることが重要です。

材料選定と形状設計:5軸を前提に「掴み方」から考える

治具設計の出発点は「どこをどう掴むか」と「5軸でどう姿勢を変えるか」の両立設計です。

榊原工機では、アルミや工具鋼など用途に応じた材料を選びつつ、5軸加工機で干渉なく工具が入るように、逃げ形状や段差、テーパ面を設計段階から盛り込んでいます。

これにより、後から「工具が入らない」「治具が機械と干渉する」といった手戻りを防ぎ、設計から加工までのリードタイムを安定的に短縮できます。

加工順序と段取り設計:6〜8ステップの基本フロー

治具制作の標準的な5軸加工フローは、次のような6〜8ステップで設計します。

1. 治具の用途・要求精度・使用環境の整理

2. 材料選定と5軸対応を前提とした形状設計(掴みしろ・逃げ形状の設計)

3. 5軸CAM上での姿勢検討と干渉チェック、工程分割の検討

4. 基準面・基準穴の加工(高精度位置決めのための一次加工)

5. 5軸による多面・曲面の一体加工(割り出し/同時の使い分け)

6. 必要に応じたワイヤーカットや研削による仕上げ加工

7. 実ワークを用いた検証・微調整

8. 量産用の段取り・交換手順の標準化

このプロセスにより、試作治具から量産用治具への移行もスムーズに行え、設計変更にも柔軟に対応できます。

具体事例:小物部品向け治具とゴルフパター開発

最も大事なのは、実際の製品開発で「治具×5軸加工」がどのように活きているかです。

榊原工機が手がけた高級ゴルフパター「SAKAKI PUTTER」では、複雑なソール形状とフェース面の精密加工を実現するため、5軸加工機と専用治具を組み合わせて小物部品を高精度に量産できる体制を構築しました。

このように、社内の開発案件や顧客製品の試作で蓄積したノウハウを治具制作にもフィードバックすることで、単なる「加工屋」ではなく、設計から相談できるパートナーとしての役割を果たしています。

—

よくある質問

Q1. 治具制作に5軸加工を使う一番のメリットは何ですか?

多面・曲面を一度の段取りで加工できるため、段取り回数と専用治具点数を減らしつつ、位置精度と形状精度を同時に高められることが最大のメリットです。

Q2. すべての治具制作に5軸加工は必要でしょうか?

いいえ、単純形状の治具や1〜2面のみの加工であれば、3軸や汎用機で十分なケースも多くあります。複雑形状・アンダーカット・多面加工が重なる場合に5軸加工の効果が最も大きくなります。

Q3. 5軸加工を使うとコストは高くなりませんか?

単純な形状では3軸のほうが有利な場合もありますが、工程数削減・専用治具削減・工具寿命延長により、総コストで見ると5軸加工のほうが安くなる例も多数あります。

Q4. 割り出し5軸と同時5軸はどちらを選べばよいですか?

多面の穴あけや側面加工が中心なら割り出し5軸、曲面主体で形状品質を重視する治具なら同時5軸が向いています。榊原工機では形状と要求精度に応じて最適な方式をご提案します。

Q5. 5軸加工用の治具を自社で設計する際のポイントは?

ポイントは「どこを掴むか」と「どう干渉を避けるか」を最初に決め、5軸CAM上で姿勢と工具長を含めたシミュレーションを行い、逃げ形状や軽量化形状を設計に落とし込むことです。

Q6. 微細加工や薄肉治具でも5軸加工は有効ですか?

はい、ワイヤーカットと5軸加工を組み合わせることで、薄肉・軽量な治具でも剛性と精度を両立でき、微細加工用の専用治具でも実績が増えています。

Q7. 小ロット・試作段階から5軸加工を使う意味はありますか?

大いにあります。専用治具を最小限に抑えた一体加工ができるため、試作段階の変更にも柔軟に対応でき、そのまま量産治具設計の検証にも活かせます。

Q8. 榊原工機に相談すると、どこまで支援してもらえますか?

榊原工機では、治具の用途ヒアリングから形状・材料・加工順序の提案、5軸加工機を活用した試作・小ロット量産、さらには既存治具の改善提案まで一貫してサポートが可能です。

—

まとめ

– 5軸加工は「XYZ+2軸」の自由度を活かし、多面・曲面・アンダーカットを一度の段取りで加工できるため、複雑形状治具の課題解決に直結します。

– 治具制作を5軸前提で設計することで、治具自体をシンプルかつ軽量にしつつ、段取り時間短縮・専用治具削減・品質安定を同時に実現できます。

– 榊原工機は、小物部品・微細加工・試作開発などの現場で培った5軸加工と治具設計のノウハウにより、お客様の「複雑形状の課題」を一緒に整理し、最適な治具制作と加工プロセスをご提案します。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/