薄肉加工が必要な治具制作で特殊素材を扱う場合の難しさと、品質を確保するためにプロが意識する注意点を解説。

薄肉加工が必要な治具制作で特殊素材を扱うときに最も大事なのは、「変形・振動・熱」をどう抑え込むかを、治具設計と加工条件の両面から事前に織り込んでおくことです。

【この記事のポイント】

今日の要点3つ(薄肉加工 × 治具制作)

– 薄肉加工の治具制作では、ワーク剛性を治具側で補う設計が品質確保の前提です。

– 特殊素材は、材質ごとの「熱・歪み・バリ・工具摩耗」のクセを押さえたうえで、加工条件を最初から絞り込む必要があります。

– 当社のような少量~中量専門の町工場では、試作を通じた工程集約と検証サイクルで、変形リスクを抑えつつ短納期を実現します。

この記事の結論

– 結論:薄肉×特殊素材の治具制作では「変形・振動・熱」を前提条件として見込み、治具設計・クランプ・加工条件・検査の4点セットで管理するべきです。

– 一言で言うと、「剛性を治具で作り、熱と振動を加工条件で逃がす」設計が品質確保の近道です。

– 初心者がまず押さえるべき点は、「図面寸法」だけでなく、材質・板厚・使用環境・許容変形量まで一緒に加工メーカーと共有することです。

– 変形クレームを減らすには、試作段階で工程を集約し、段取り替え・治具点数を減らす設計方針が有効です。

– 1〜200個程度の小ロットであれば、専用治具+5軸加工などを組み合わせることで、精度とコストのバランスを取りやすくなります。

薄肉加工 × 治具制作で、プロは何を一番重視しているのか?

一言で言うと、薄肉加工が必要な治具制作では、まず治具側でワークの剛性を補う設計にしておくことが最重要です。

– 変形しやすい薄板やリブ付き形状は、そのまま掴むとクランプ力や切削抵抗で簡単に反ってしまいます。

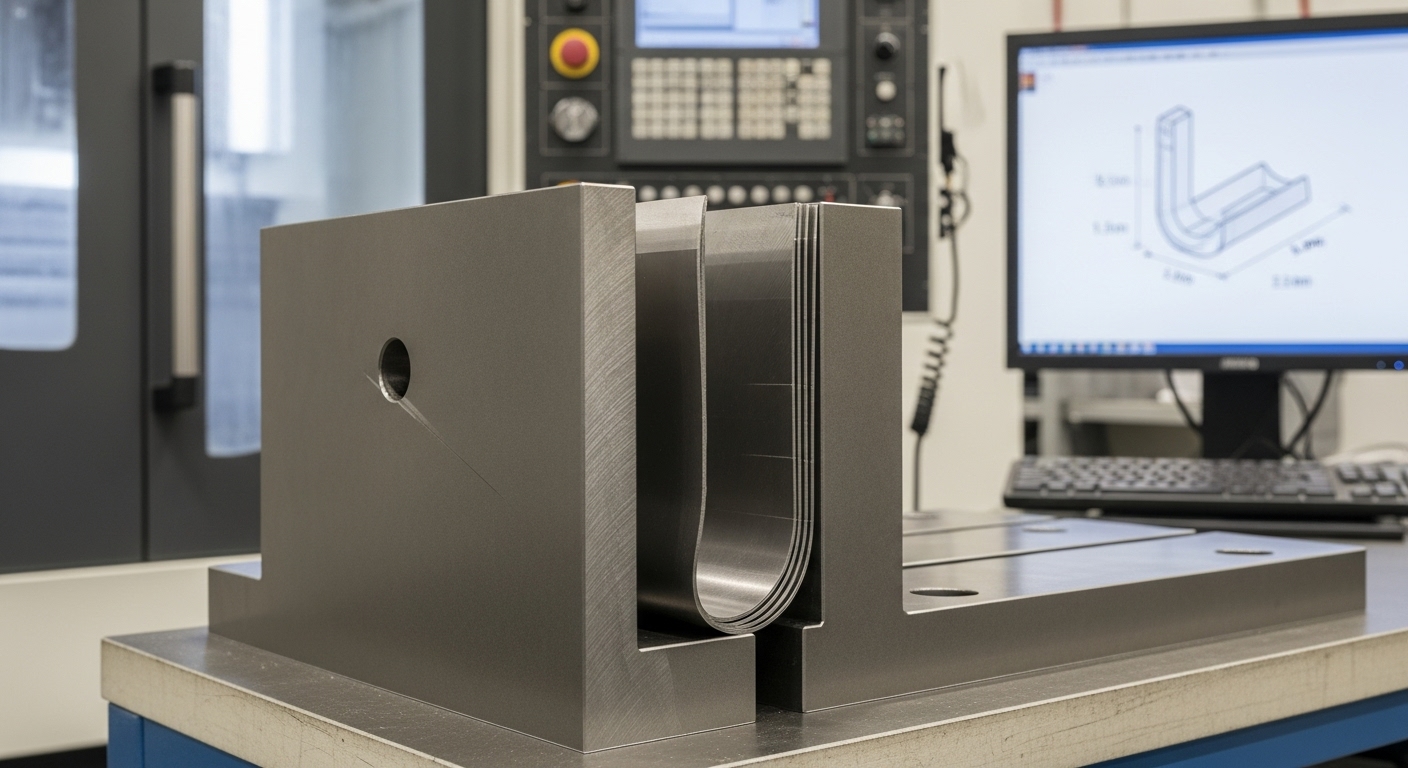

– そのため、バックアッププレートや真空チャック、専用当て板などで「実質的な板厚」を増やすイメージで支えることが品質の出発点になります。

– 榊原工機では、手のひらサイズの部品を対象に、小ロットの治具部品でもこうした専用治具を前提とした加工提案を行っています。

具体例として、アルミの薄板を加工する場合、加工中は鋼製のバックアッププレートと一体化させることで剛性を確保し、仕上がり後にボルトを外して分離する構造にすると、変形量を大きく抑えられます。

薄肉加工 × 治具制作:変形・振動・熱をどう設計で抑え込むべきか?

薄肉加工の治具設計で、まず押さえるべきポイントは?

結論として、最も大事なのは「どこを基準面にして、どこで支え、どこを自由にさせるか」を設計段階で決めておくことです。

– 薄肉部品は、全周を固めてしまうと切削中の応力逃げ場がなくなり、加工後に一気に反るリスクがあります。

– そのため、基準面は広く・強く、非重要部はスリットや逃げを設けて応力を逃がすなど、支える場所と逃がす場所を意図的に設けます。

– 榊原工機では、小ロット治具でもこの考え方を適用し、後加工の研削や修正を前提とせずにCNC加工だけで規格内に収める設計を意識しています。

特殊素材のクセをどう治具側に反映させるか?

一言で言うと、特殊素材ほど「熱とバリ」と「工具摩耗」を前提に、治具側で逃げを作っておくべきです。

– チタンや難削ステンレスは、熱がこもりやすく、局所的な膨張と残留応力が薄肉部に集中しがちです。

– このため、切りくず排出用の逃げ溝を治具側に設けたり、冷却液の当てやすい姿勢でクランプしたりと、加工プロセスを見越した治具形状が重要になります。

– アルミや樹脂系の特殊素材では、軽量で変形しやすい反面、治具材を鋼にして「治具の方を重く固く」することで振動を抑える設計を選ぶことが多くなります。

小ロット治具の工程集約設計で、何が変わるのか?

結論として、工程集約設計を行うと、薄肉部品でも「一度の段取りで基準を完結」できるため、段取り替えによる精度低下と変形リスクを同時に下げられます。

– 試作品治具の工程集約では、複数面を一度に加工できる5軸加工機や複合治具を活用し、ワークの掴み替え回数を減らします。

– これにより、薄肉部品でも基準面の精度を維持したまま開口部・ポケット・貫通穴などを一気に仕上げられ、反りや芯ズレを抑えやすくなります。

– 榊原工機では、1~200個のロットを想定し、専用治具と工程集約を組み合わせることで、短納期と安定した品質を両立する提案を行っています。

薄肉加工 × 特殊素材 × 治具制作:現場で起こりがちなトラブルと、その防ぎ方

よくある変形・寸法不良は、なぜ起こるのか?

結論として、多くの変形不良は「加工前の素材状態」「クランプ条件」「切削条件」の情報が共有されていないことから生じます。

– 残留応力の大きい素材をそのまま薄く削ると、加工後に反りが出やすくなります。

– また、工具突き出しが長すぎたり、薄肉部を点でクランプしていたりすると、加工中の振動と局所応力で寸法が安定しません。

– 当社でも、支給材の前処理の有無や使用温度環境の情報をいただくことで、事前に粗取り→応力除去→仕上げという工程設計に切り替えるケースがあります。

振動・ビビり音が出たとき、どう対処すべきか?

一言で言うと、「工具を短く、治具を重く、切削を連続的に」の3点を同時に見直すべきです。

– ツール側では、ショートシャンクの高剛性工具や、適切なコーティング工具を選ぶことで、ビビりを抑えつつ工具寿命も延ばせます。

– 治具側では、バックアッププレートやサポートピンの追加で支持点を増やし、断続切削にならない加工経路に変更することが有効です。

– 榊原工機では、マシニングセンタや5軸加工機の加工条件と治具構成をセットで見直し、トラブルの再発防止策として社内でナレッジ化しています。

検査治具・測定治具で、薄肉部品をどう評価すべきか?

結論として、薄肉部品の検査では「どの状態を基準とするか」を設計段階で決めておくことが欠かせません。

– 手で持った状態と、ボルト締結された実使用状態では、薄肉部品の寸法や形状は微妙に変化します。

– そのため、検査治具側で実際の取り付け条件に近いクランプを再現し、その状態で寸法測定や通り検査を行う設計が求められます。

– 榊原工機では、図面がない検査治具の相談も受けつつ、実機の使われ方をヒアリングしながら検査基準を一緒に設計するケースが増えています。

よくある質問

Q1. 薄肉加工が必要な治具制作で、最初に確認すべき情報は何ですか?

用途、材質、板厚、要求精度、使用温度、許容変形量の6点を最初に共有することが、変形トラブルを防ぐ近道です。

Q2. 特殊素材の薄肉部品は、なぜ普通の条件だとうまく加工できないのですか?

熱膨張や残留応力が大きく、切削抵抗も高いため、一般的な条件だと変形・バリ・工具摩耗が一気に表面化するからです。

Q3. 薄肉加工では、どのような治具を用意すべきですか?

高剛性のバックアッププレートや真空チャック、クランプ跡を逃がす当て板など、「面で支えて面で加工する」治具を用意するべきです。

Q4. 小ロット(1〜200個)の治具制作でも、専用治具を作る価値はありますか?

工程集約や段取り削減につながる場合、試作~小ロット全体のリードタイムとコストを下げられるため、専用治具の投資価値は十分あります。

Q5. 5軸加工機を使うメリットは何ですか?

一度の段取りで多面加工ができ、薄肉部品でも基準ズレや掴み替えによる変形リスクを下げつつ、リードタイムを短縮できる点が大きなメリットです。

Q6. 図面がなくても、薄肉部品向けの検査治具を作れますか?

現物サンプルや使用状況を確認しながら、必要な検査ポイントや許容公差をすり合わせることで、図面なしでも検査治具を設計・制作することは可能です。

Q7. 薄肉加工と特殊素材を組み合わせた場合のコストはどうなりますか?

工具摩耗や試作回数が増える傾向があるため、一般材に比べて加工単価は上がりますが、工程集約と治具設計で総コストを抑える余地があります。

Q8. 変形がどうしてもゼロにならない場合、どう対応するべきですか?

使用状態での実質機能を満たすように、許容変形量や組立後精度を基準に合意し、粗取り→応力除去→仕上げなどの工程設計で実用上の安定性を確保します。

Q9. 町工場に薄肉×特殊素材の治具制作を依頼するメリットは何ですか?

小ロット・短納期に特化しており、試作段階から現場目線での工夫や改善提案を得やすく、開発~量産立ち上げまで伴走できる点がメリットです。

まとめ

– 薄肉加工が必要な治具制作で特殊素材を扱う場合、最大のポイントは「変形・振動・熱」を設計段階から織り込むことです。

– 治具側ではワーク剛性の補強と、応力の逃げ場を意識した設計を行い、加工側では工具・条件・工程集約を組み合わせて安定加工を実現します。

– 小ロット・試作段階から加工メーカーと情報を共有しながら、専用治具と5軸加工等を活用することで、品質とコストの両立が可能になります。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/