再現性治具の治具制作専門家に聞く!組付け効率化を最大化するための再現性治具の設計上の特徴と、成功事例を解説。

再現性治具の結論は、「毎回同じ位置・同じ力で部品を固定できる構造」を軸に設計することです。

組付け効率化のポイントは、位置決め・クランプ・作業動線を一体で考えることで、誰が作業しても同じ品質と時間で組付けが完了する状態を作ることです。

—

【この記事のポイント】

**今日の要点3つ**

再現性治具とは、同じ位置・同じ姿勢でワークを固定できる治具であり、組付け効率と品質安定に直結します。

組付け効率化には「位置決め基準の一元化」「ワンアクション固定」「取り違え防止」が重要な設計ポイントになります。

小ロット・多品種の現場では、汎用性と段取り時間短縮を両立した治具制作により、段取りレスに近い流れを実現できます。

—

この記事の結論

一言で言うと、再現性治具は「作業者の技量に依存せず、同じ結果を出し続けるための治具」です。

組付け効率化の最も大事なポイントは、「位置決め基準の一元化」と「ワンアクションで確実に固定できる構造」です。

不良低減と作業時間短縮を両立するには、ポカヨケ機能と作業手順の見える化を治具側に織り込むべきです。

小ロット・試作対応では、部品共通化とモジュール化により、再利用可能な再現性治具として設計することがコスト削減に繋がります。

当社では、小物部品の少量〜中量生産を得意とする設備構成を活かし、再現性治具の設計〜製作〜改善提案まで一気通貫で対応しています。

—

再現性治具×治具制作の基本:なぜ組付け効率化に効くのか?

結論として、再現性治具は「位置決め」と「保持」を標準化することで、組付け時間と不良率を同時に削減する仕組みです。

理由は、作業者ごとに異なる感覚作業(目測・力加減・位置合わせ)を、治具の形状と機構が代替することで、ばらつき要因を物理的に排除できるためです。

例えば、小物部品を手作業で組付けるラインでは、以下のような変化が生まれます。

位置決めピン・Vブロックを活用した再現性治具により、段取り時間を数十秒単位で短縮。作業者は「置く・倒す・クランプする」だけでセット完了。

ストッパーやストッパーブロックを設けることで、治具内部で自然と正しい位置に部品が収束し、測定や微調整が不要になります。

ポカヨケ構造(逆向きでは入らない形状、違う部品では嵌まらない穴位置)により、取り違え・逆組付けの不良がゼロに近づきます。

一言で言うと、再現性治具は「標準作業そのものを金属や樹脂で形にしたもの」であり、教育コスト削減・工程安定・品質保証の土台となる存在です。

—

再現性治具×治具制作:組付け効率化の設計ポイント

再現性治具の定義と、治具制作で押さえるべき基本機能

結論として、再現性治具とは「毎回同じ位置・同じ姿勢で部品を固定できるように設計された治具」であり、量産・小ロットを問わず安定した組付け品質を支える基盤です。

理由は、治具の役割が「再現性のある正確な位置決め」と「必要な力での安定保持」にあり、この2つが満たされることで、加工や組立の結果が安定するからです。

初心者の方には、次の3つが基本機能と考えていただくとわかりやすくなります。

**位置決め機能**:位置決めピン・ストッパー・Vブロックなどで、部品を基準位置に導く。

**クランプ機能**:レバークランプやカム機構などで、適切な力をワンアクションでかける。

**ガイド・ポカヨケ機能**:部品の向きや種類が違うとセットできない構造で、ミスを物理的に防止する。

このような機能を持つ再現性治具を前提に治具制作を行うことで、作業者の熟練度に依存せず、生産性と品質を両立するライン設計が可能になります。

組付け効率化の要となる「位置決め基準の一元化」と「ワンアクション固定」

結論として、組付け効率化で最も大事なのは「基準を一つに決めること」と「固定動作を一回にまとめること」です。

理由は、現場での時間ロスの多くが「どこを基準に合わせるか迷う時間」と「複数回に分かれたクランプ操作」に起因しているためです。

再現性治具の設計では、次のような考え方を採用します。

**位置決め基準の一元化**

製品図面の基準寸法とリンクした「一次基準面」「ピン基準」を治具側でも統一。

部品の裏面/側面の一面を基準として、そこにすべての位置決めを紐づける。

**ワンアクション固定**

レバー式クランプやカムクランプを用いて、「レバーを倒すだけ」で固定完了。

複数点のクランプをリンク機構で連動させ、同時に押さえる構造とする。

例えば、小物部品の組立では、従来3本のボルト締めで30秒かかっていた工程を、ワンレバーの再現性治具に置き換え、10〜15秒程度まで短縮できた事例も珍しくありません。

小ロット・多品種の治具制作で再現性治具が果たす役割

一言で言うと、小ロット・多品種の現場では「治具を作る余裕がない」のではなく、「再利用可能な再現性治具を賢く作る」ことが重要です。

理由は、品種ごとに専用治具を用意するとコストが嵩みますが、基準構造やクランプ機構を共通化したモジュール治具であれば、長期的に見て投資回収がしやすくなるためです。

当社(榊原工機)では、小物部品の少量〜中量生産に特化した体制を活かし、以下のような再現性治具の設計方針を取っています。

ベースプレートや位置決めピン位置を共通化し、上物(製品接触部)のみ品種ごとに変更。

クランプ機構を共通部品化し、治具在庫と保守部品を減らす。

試作段階から再現性治具の考え方を組み込み、量産移行時にそのまま流用できる構造とする。

このようなアプローチにより、「少量だから治具は作らない」のではなく、「少量だからこそ無駄のない再現性治具を作る」という選択肢が現実的になります。

—

再現性治具×治具制作:設計プロセスと導入ステップ

治具制作の基本ステップと必要な情報

結論として、再現性治具の治具制作は「情報整理→要件定義→構想→詳細設計→製作→現場チューニング」という流れで進めるのが基本です。

理由は、現場での使われ方を十分に把握せずに設計を始めると、後から改造が多発し、結果としてコストもリードタイムも増えてしまうためです。

代表的なステップは次の通りです。

1. **現状ヒアリング**:タクトタイム、不良内容、作業人数、既存の治具有無を確認。

2. **要件定義**:求めるサイクルタイム、許容公差、段取り時間の目標値を設定。

3. **構想設計**:位置決め方式(ピン/Vブロック)、クランプ方式(レバー/カム)を検討。

4. **詳細設計**:CADで寸法、公差、表面処理、交換部品構造を具体化。

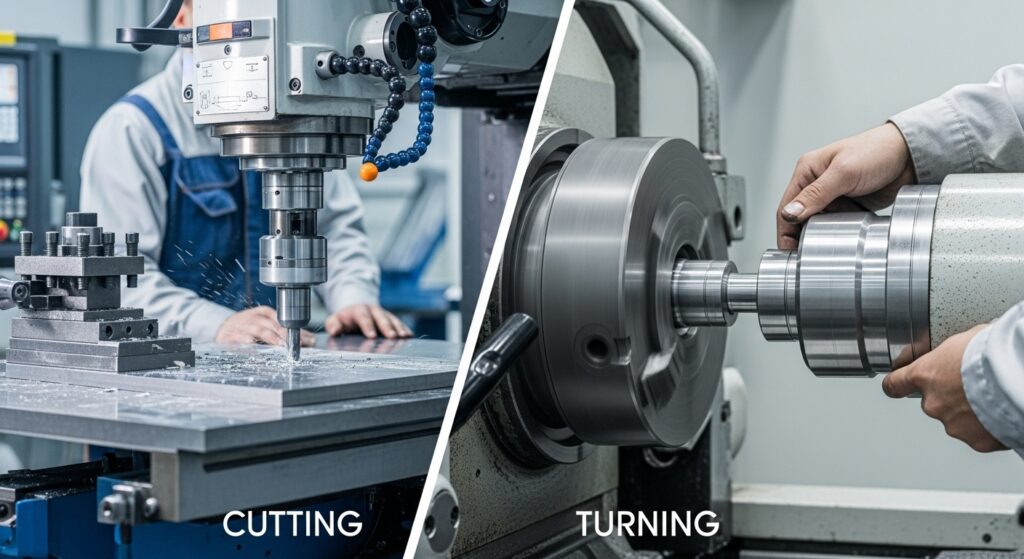

5. **製作**:マシニング、旋盤、ワイヤーカットなどで部品を加工。

6. **組立・調整**:クランプ力、ガタ、再現性を確認しながら微調整。

7. **現場テスト**:実ワークでトライ運転し、作業者から改善要望を収集。

8. **改善・標準化**:必要に応じ改造し、標準作業書や教育ツールと連動させる。

このプロセスを踏むことで、「図面上は良さそうだが現場で使いづらい」というミスマッチを抑えた治具制作が可能になります。

ポカヨケ・安全性・作業動線を組み込んだ再現性治具のポイント

最も大事なのは、「早い治具」ではなく「早く、安全に、ミスなく続けられる治具」を設計することです。

理由は、ポカヨケや安全対策を後付けすると、レイアウト変更や機構追加が必要になり、最終的なコストが膨らむと同時に、治具の操作も複雑になりがちだからです。

再現性治具に組み込むべき代表的な要素は以下です。

**ポカヨケ**

違う部品は嵌まらない穴位置、逆向きでは倒れない形状、センサーによる有無確認など。

**安全性**

手を挟みにくいクランプレイアウト、バリやスパッタから手元を守るカバー、軽量化された持ち替え部品。

**作業動線**

ワーク投入位置と完成品排出位置を一直線上に配置し、振り向きや歩行を削減。

一言で言うと、「作業者のミスを責める前に、ミスが起こらない治具設計をする」ことが、再現性治具の本質的な価値と言えます。

当社がご支援した再現性治具の成功事例(匿名・要約)

結論として、再現性治具を導入した現場では、「工数削減」と「不良低減」が同時に実現したケースが多く見られます。

理由は、再現性治具が単なる固定具ではなく、工程設計そのものを見直すきっかけになるためであり、段取りや検査の見直しに波及するからです。

一例として、以下のような事例があります(全て要約・匿名)。

**事例1:小物部品の組付け工程**

**課題**:部品の取り違えと逆組付けが頻発し、再作業が増加。

**対応**:位置決めピンと専用ポケットを組み合わせた再現性治具を新設し、逆向きでは物理的に収まらない構造に変更。

**結果**:組付けミスほぼゼロ、タクトも20〜30%短縮。

**事例2:試作品用組立工程**

**課題**:図面変更が多く、治具を作るのをためらっていたため、作業者依存の手組み状態。

**対応**:ベース治具+交換プレート方式の再現性治具を設計し、品種ごとに上部のみ交換できる構造に。

**結果**:設計変更にも柔軟に対応可能となり、試作〜量産移行がスムーズに。

このように、再現性治具は「一工程の改善」にとどまらず、生産全体の安定化と改善サイクルの加速に繋がるツールとして機能します。

—

よくある質問

Q1. 再現性治具とは何ですか?

再現性治具とは、毎回同じ位置・同じ姿勢で部品を固定できるよう設計された治具で、組付け効率と品質の安定に直結するツールです。

Q2. 再現性治具を導入するメリットは?

メリットは、作業時間短縮と不良低減を同時に実現できることです。

位置決めと固定を標準化することで、作業者の熟練度に依存しない安定した組付けが可能になります。

Q3. 組付け効率化のために最初に見直すべきポイントは?

最初に見直すべきなのは、「位置決め基準の一元化」と「クランプ動作の簡略化」です。

基準がバラバラだと段取りが複雑になり、クランプが多いとタクトが伸びるためです。

Q4. 小ロット生産でも再現性治具を作る価値はありますか?

あります。

共通ベース+交換プレートのようなモジュール構造にすることで、複数品種で治具を使い回しつつ、段取り時間を削減できます。

Q5. 再現性治具の設計でよくある失敗例は?

よくある失敗は、「理想的な位置決め」にこだわりすぎて、現場での操作性や部品交換性が犠牲になることです。

設計段階から作業者の動きや清掃・メンテナンスを考慮することが重要です。

Q6. ポカヨケ機能はどう組み込めばよいですか?

代表的な方法は、部品の形状や穴位置を利用して「正しい部品・正しい向き」以外では嵌まらない治具形状にすることです。

必要に応じてセンサーによる有無検知やストローク検知を追加し、工程飛ばしを防ぎます。

Q7. 再現性治具と一般的な治具の違いは?

一般的な治具も位置決め・固定を行いますが、再現性治具は「誰が使っても同じ段取りと結果」が出せるように設計段階から再現性を最優先している点が異なります。

具体的には、ストッパーや位置決めピン、ガイド部を組み合わせ、ミクロン単位で同じ位置に戻る構造としています。

Q8. 再現性治具の導入コストはどう考えればよいですか?

導入コストは「治具製作費÷年間削減工数」で回収期間を試算するのが一般的です。

小ロットでも、試作〜量産までの長期で見れば、教育コスト削減や不良低減を含めて十分な投資対効果が見込めるケースが多いです。

Q9. どのタイミングで治具メーカーに相談すべきですか?

図面が固まる前、もしくは試作段階からご相談いただくのが理想です。

設計初期から再現性治具の前提で寸法基準や取り代を決めることで、後工程の手戻りを防ぎやすくなります。

—

まとめ

再現性治具は、「毎回同じ位置・同じ力で部品を固定する」ことを目的に設計された治具であり、組付け効率化と品質安定の土台になります。

組付け効率化の鍵は、「位置決め基準の一元化」「ワンアクション固定」「ポカヨケ・安全性の一体設計」の3点です。

小ロット・多品種でも、モジュール化された再現性治具を導入することで、段取り短縮・不良低減・教育コスト削減を同時に実現できます。

**結論として、組付け効率化を本気で目指すなら、現場に合った再現性治具の導入と、治具制作段階からの工程設計見直しが不可欠です。**

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/