小ロット治具の治具制作が、部品開発全体のリードタイム短縮にどのように貢献するのか、その具体的な方法を解説

小ロット治具を戦略的に活用すると、開発初期から量産立ち上げまでのリードタイムを30〜50%短縮することが可能です。

一言で言うと、「必要なときに必要な分だけ治具を用意する設計・生産体制」が鍵になります。

—

【この記事のポイント】今日の要点3つ

– 小ロット治具は「必要量だけ・必要なタイミングで」用意できるため、開発〜小ロット量産までのリードタイム圧縮に直結します。

– 試作段階から工程集約設計・簡易治具・3Dプリント治具を組み合わせることで、段取り替えと治具点数を削減できます。

– 治具制作と部品加工を一体で任せると、段取りのムダが減り、特急・短納期案件でも安定した品質とスピードを両立できます。

—

この記事の結論

結論として、小ロット治具の治具制作は、試作〜小ロット量産におけるリードタイム短縮と総コスト削減に最も効果的な手段の一つです。

一言で言うと、「専用治具を一気に作り込まず、小回りの利く治具を段階的に投入する」ことが成功パターンです。

最も大事なのは、試作の段階から工程集約や段取り簡略化を前提に治具構成を設計し、後工程を見据えた共用治具を用意することです。

小ロット・多品種の現場では、3Dプリント治具・簡易クランプ・5軸加工を組み合わせることで、柔軟性とスピードを両立できます。

特急案件では、治具制作と部品加工を同じ工場に集約することで、情報共有のムダを減らし、実質的な納期短縮を実現できます。

—

小ロット治具の治具制作で、なぜリードタイムを短縮できるのか?

結論として、小ロット治具は「設計・加工・段取り」の各工程にあるムダ時間を同時に削るため、リードタイム短縮効果が大きくなります。

理由は、①必要量だけ作ることで段階的に仕様を固められること、②治具の構造を簡素化しやすく設計時間を抑えられること、③工程集約により段取り回数を減らせることです。

当社のような小ロット専門工場では、治具制作で小ロット治具を採用することで、設計から製造までのリードタイムを30〜50%短縮した事例が多数あります。

一言で言うと「必要な分だけ・必要なタイミングで」作る治具

結論として、小ロット治具は「必要な分だけ・必要なタイミングで」作るからこそ、検証と改善のサイクルを早く回せます。

設計段階では、最終量産治具を一気に作らず、試作用の小ロット治具で固定・位置決め・検査方法を確認しながら、必要な要素だけを後から追加していきます。

例えば、初回ロットはアルミや樹脂の簡易治具で固定方法を検証し、その結果を踏まえて、必要な箇所だけ鋼材で本格治具に置き換えるといった段階設計が可能になります。

工程集約設計で段取り回数を減らす

最も大事なのは、試作段階から「工程集約」を意識して治具構成を決めることです。

工程集約設計とは、治具や加工工程を工夫することで、段取り替えの回数や治具点数を減らし、1回のセットアップで複数工程をこなせるようにする考え方です。

例えば、1つの治具で穴あけ・面削り・タップ加工までを一括で行えるように設計すれば、段取り時間と工程間の待ち時間を大幅に短縮でき、試作〜小ロット生産の総リードタイムとコストを同時に下げられます。

小回りの利く治具制作体制がリードタイム短縮を支える

結論として、小ロット治具のメリットを最大化するには、小回りの利く治具制作体制が不可欠です。

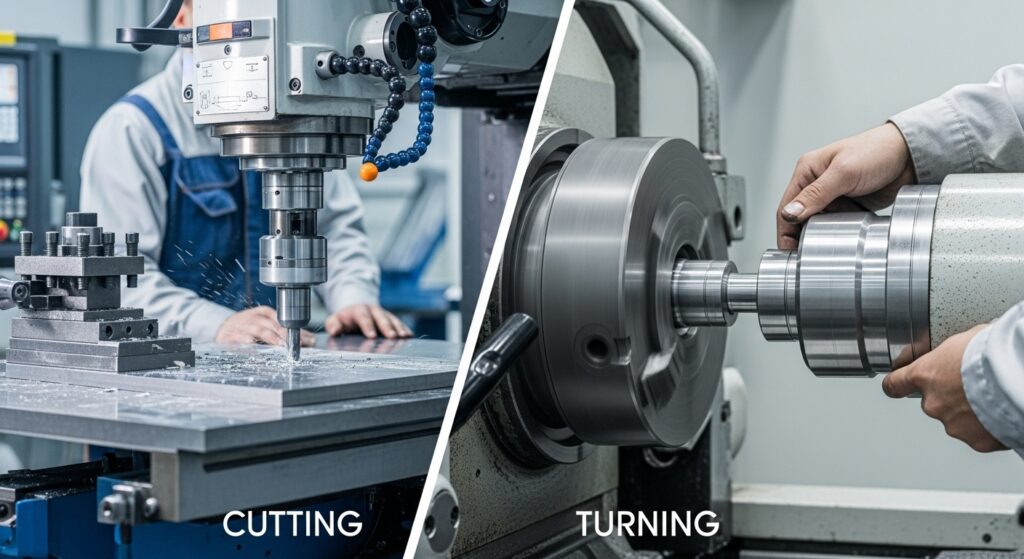

小ロット専門の治具工場では、マシニング・旋盤・5軸加工機・ワイヤーカットなどを社内に揃え、治具制作と部品加工の両方を一体で行うことで、図面変更や仕様変更にも迅速に対応できます。

例えば、特急案件で形状変更が発生した場合でも、治具側の追加工と部品側の再加工を同じ現場で完結できるため、再手配や輸送待ちの時間を削減し、そのままリードタイム短縮へとつなげることができます。

—

小ロット治具の治具制作で、具体的にどんな方法でリードタイムを短縮するのか?

結論として、リードタイム短縮の具体的な方法は「簡易構造の治具」「3Dプリントの活用」「5軸加工やワイヤーカットとの組み合わせ」の3つが柱になります。

当社では、開発初期〜量産立ち上げの各フェーズに応じて、小ロット治具の仕様と製作方法を切り替え、治具点数と段取り時間を抑えながら現場負荷を下げる設計を行っています。

一言で言うと、「加工設備の能力を最大限に活かし、治具は必要最小限・共用化を徹底する」という考え方です。

簡易構造・汎用クランプでまずは動かす

結論として、最初から複雑な専用治具を作り込まず、簡易構造+汎用クランプで「まずは動かす」ことがリードタイム短縮の第一歩です。

小ロット・試作の治具では、5軸加工機と汎用的なクランプを活用し、ワークを多方向から加工できるようにすることで、専用治具を複数用意する必要をなくします。

例えば、従来なら3種類の専用治具が必要だった複雑形状の部品でも、5軸加工と汎用クランプの組み合わせにより、1回のチャッキングで多面加工を完了でき、治具制作の時間とコストをまとめて削減できます。

3Dプリント治具・軽量素材の先行投入

一言で言うと、「3Dプリント治具は、検証スピードを上げるための試験治具」として非常に有効です。

小ロット・多品種の現場では、樹脂やアルミなどの軽量素材を用いた3Dプリント治具を先行投入し、組付け性や作業性を短期間で確認する手法が増えています。

例えば、最終的には金属治具で量産対応する計画であっても、まずは3Dプリント治具で部品形状の当たり確認や治具構造の妥当性をチェックし、不具合がなければ金属版に展開することで、手戻りリスクを抑えた状態でリードタイムを詰められます。

治具制作と部品加工の一体対応で特急案件に備える

結論として、特急・短納期案件では、治具制作と部品加工を同じ会社に任せることが最も効果的なリードタイム短縮策です。

治具だけ外注すると「治具メーカーと加工メーカーの間での仕様調整」「加工中の不具合フィードバックの遅れ」などが発生し、結果として段取りや再加工の時間が膨らみます。

当社のように、マシニング・旋盤・5軸機・ワイヤーカットを自社で運用し、治具制作と小ロット部品加工をワンストップで対応する体制であれば、特急案件でも段取りのムダを抑えながら、実際のライン立ち上げまでのリードタイムを短縮できます。

—

よくある質問

Q1. 小ロット治具を採用すると、リードタイムはどれくらい短縮できますか?

A. 結論として、設計から製造までのリードタイムを30〜50%短縮できるケースが一般的です。

理由は、工程集約設計と段階的な治具投入により、段取り替え回数と仕様変更時の手戻りを減らせるからです。

Q2. 小ロット治具と量産治具は、どのように使い分けるべきですか?

A. 一言で言うと、「試作〜小ロットは小ロット治具、量産安定後に本格治具」という段階導入がおすすめです。

試作段階では簡易構造や3Dプリント治具で検証を行い、仕様が固まってから量産用の専用治具に切り替えると、総コストとリードタイムを最適化できます。

Q3. 3Dプリント治具は本当に現場で使えるのでしょうか?

A. 結論として、検証用・試験用としては非常に有効で、多くの現場で活用されています。

特に小ロット・多品種の組付け治具や検査治具では、軽量な樹脂治具によって作業負荷を下げ、形状確認と作業手順の検証を短時間で行う用途に適しています。

Q4. 小ロット治具を外注する際、初心者がまず押さえるべきポイントは何ですか?

A. 一言で言うと、「何をどこまで治具で担保したいか」を明確にすることです。

例えば、位置決め精度、繰り返し精度、段取り時間のどこに重点を置くかを事前に整理し、想定ロット数・設備構成と合わせて治具メーカーに伝えることで、過剰仕様や不足仕様を避けられます。

Q5. 金属治具を1個から依頼した場合の納期目安はどのくらいですか?

A. 結論として、一般的な納期は設計込みで2〜4週間程度です。

形状が単純で材質が一般的な場合は、それより短縮できるケースもあり、特急対応が可能かどうかは、社内設備と生産状況によって異なります。

Q6. 小ロット・多品種の現場に向いている治具制作の考え方は?

A. 一言で言うと、「汎用性の高い治具+設備能力の最大活用」です。

軽量素材、3Dデータ対応、5軸加工やワイヤーカットなどを組み合わせ、1つの治具で複数品番に対応できるように設計することで、治具点数と保管コストを抑えつつ、リードタイムも短縮できます。

Q7. 試作品治具の工程集約設計とは何ですか?

A. 結論として、試作段階から段取り替えと治具点数を減らすための設計手法です。

例えば、1つの治具で複数工程を兼用させる、汎用クランプと組み合わせて多面加工を可能にする、検査工程も同一治具で行うなど、工程と治具をまとめることで、試作〜小ロット生産の総リードタイムを下げます。

Q8. 特急の組立治具を短納期で依頼するメリットは何ですか?

A. 一言で言うと、「ライン停止や立ち上げ遅延を防げること」です。

組立治具を短納期で手配することで、組立ラインの立ち上げを予定どおりに進めながら、不良率と段取り時間を同時に下げられ、生産現場全体の安定稼働に貢献します。

—

まとめ

小ロット治具の治具制作は、試作〜小ロット量産のリードタイムを30〜50%短縮し、総コストも同時に抑えられる有効な手段です。

最も大事なのは、工程集約設計・簡易構造・3Dプリント治具・汎用クランプ・5軸加工などを組み合わせ、「専用治具を作り込みすぎない」設計思想を持つことです。

治具制作と部品加工を一体で対応できるパートナーと組むことで、特急案件や仕様変更にも柔軟に対応でき、現場のリードタイム短縮と品質向上を同時に実現できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/