微細加工治具の治具制作において、軽量化設計を採用するメリットと、設計時にプロが考慮するべき特徴とは?

微細加工治具の治具制作では、軽量化設計を行うことで「作業者の負担軽減」「段取り時間短縮」「加工精度の安定」という3つの効果を同時にねらうことができます。

一言で言うと、必要な剛性を確保しながらムダな質量を削ぎ落とす設計こそが、現場の生産性と品質を底上げする鍵になります。

—

この記事のポイント

**今日の要点3つ**

– 微細加工治具の軽量化設計は、「作業性向上」「精度安定」「コスト最適化」を同時に実現できる設計コンセプトであること。

– 軽量化のためには、材料選定・肉抜き・レイアウト設計などを組み合わせ、剛性とのバランスを取ることが最も重要であること。

– 榊原工機では、小物部品の少量~中量生産に特化した治具制作の経験をもとに、微細加工治具の軽量化提案から製作まで一貫対応していること。

—

この記事の結論

結論として、微細加工治具の軽量化設計は「持ちやすさ」「段取りの速さ」「加工精度の安定」を両立するために必須の考え方です。

一言で言うと、「必要なところだけを厚く・重くし、それ以外を徹底的にそぎ落とす」ことで、剛性と作業性を同時に確保します。

プロの設計では、治具の重量・重心位置・つかみやすさ・クランプ点・干渉リスクなどを事前に検証し、現場検証用の試作治具も活用しながら完成度を高めます。

榊原工機では、ワイヤーカット・マシニング・5軸加工などを組み合わせ、軽量化した微細加工治具でも0.01mmクラスの精度を狙う設計・加工体制を構築しています。

初心者がまず押さえるべき点は、「軽い治具=剛性不足」ではなく、「剛性を必要な部分に集中させた設計」こそが軽量化設計の本質だということです。

—

微細加工治具の軽量化設計とは?治具制作で何が変わるのか

一言で言うと、微細加工治具の軽量化設計とは、精度に影響しない部分の余剰材を徹底的に削ぎ落とすことで、治具の「軽さ」と「使いやすさ」を最大化する設計思想です。

当社では、小物部品向けの治具制作において、加工範囲・クランプ位置・荷重のかかり方を分析し、必要な剛性を満たす最小限の構造を設計したうえで軽量化形状を盛り込んでいます。

結果として、段取り時間の短縮・作業者負荷の低減・精度の再現性向上といった、現場の生産性に直結する効果が得られます。

具体例として、片手で持ち替えが難しかった従来治具を軽量化し、治具の厚み・肉抜き・持ち手形状を見直した結果、段取り時間を約3割短縮できたケースがあります。

また、頻繁に取り付け・取り外しを行う検査治具では、軽量化と同時に治具外周にR形状やテーパ面を追加し、つかみやすさと安全性も向上させています。

なぜ微細加工治具に軽量化設計が必要なのか?

結論から言うと、微細加工治具は「サイズは小さいのに、材料が詰まっているため意外と重い」ことが多く、そのままでは作業者負荷と段取り時間の増大につながるためです。

微細加工品は高精度な位置決めが必要な一方で、治具自体は頻繁に着脱されるため、軽く・持ちやすく設計することで「位置決め精度」と「取り回し」を同時に確保する必要があります。

当社では、治具重量の目安や作業者の持ち替え回数をヒアリングし、設計段階で軽量化の目標値を設定したうえで治具制作を進めています。

軽量化設計がもたらす3つのメリット

最も大事なのは、軽量化設計によって「段取り時間」と「作業負荷」と「精度」の3つを同時に改善できることです。

具体的には、治具の軽量化により、段取り替えの際の持ち替え回数や治具の上げ下ろしにかかる時間が短くなり、トータルのリードタイム短縮に貢献します。

さらに、重すぎる治具でありがちな「中途半端な置き方」や「治具の傾き」による位置決め誤差が減り、加工面のバラつきや再現性の問題も抑えられます。

軽量化と剛性のバランスをどう取るか?

結論として、軽量化と剛性のバランスを取るには、「荷重が集中する部位」と「位置決めに効く基準面」を厚め・硬めに設計し、それ以外を大胆に肉抜きすることが有効です。

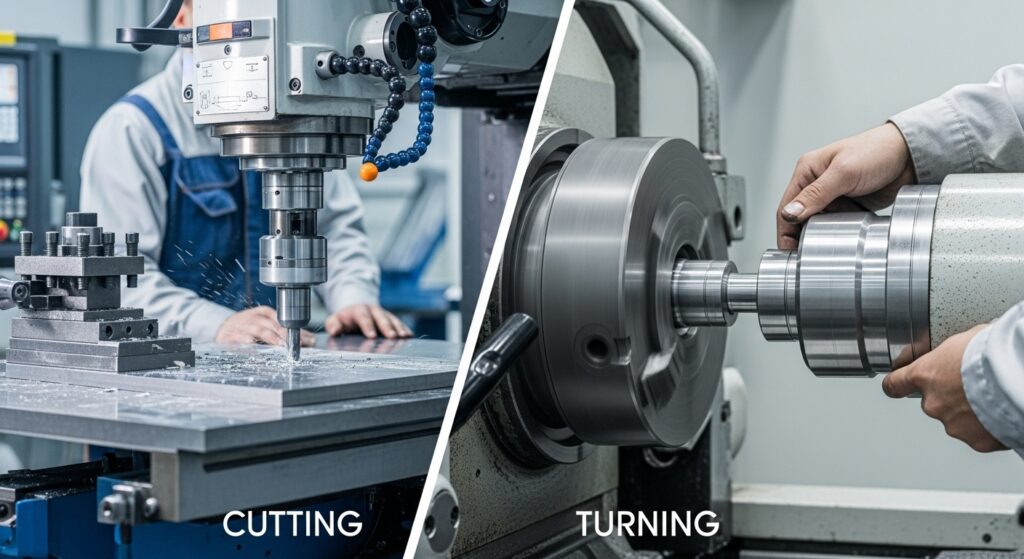

当社では、アルミや工具鋼など用途に応じた材料を選び、5軸加工機やマシニングセンタで逃げ形状・リブ構造・テーパ面を組み合わせることで、剛性を落とさずに質量だけを削減しています。

微細加工治具では、特にクランプ点周辺と基準ピン周りの変形を抑えるため、有限要素的な考え方で肉抜き位置を検討し、必要に応じて試作用治具で変形量や干渉を事前検証しています。

—

微細加工治具の軽量化設計で、プロが治具制作時に重視する特徴とは?

一言で言うと、プロの治具設計者は「図面に描かれていない現場の使われ方」まで想定しながら、軽量化形状・クランプ位置・重心・治具サイズをトータルで最適化しています。

軽量化設計そのものは肉抜きや材料変更といったシンプルな手段ですが、実際には、加工機の能力・ワークサイズ・段取り頻度・組立工数といった多くの条件を同時に満たす必要があります。

当社榊原工機では、小物部品の少量~中量生産向け治具の経験から、現場ヒアリングと設計検証を繰り返し、微細加工治具の軽量化と高精度化を両立させています。

具体的には、組立治具・検査治具・再現性治具など目的別に設計方針を分け、段階的に機能を追加していくことで、過剰投資を避けながら軽量かつ扱いやすい治具構成を作り込んでいます。

設計段階で必ずチェックする「使われ方」の特徴

結論として、初心者がまず押さえるべき点は、「どの工程で」「誰が」「どの頻度で」治具を扱うのかを設計前に明確にしておくことです。

当社では、治具制作前の打ち合わせで、治具の使用工程(加工・検査・組立)、段取り替えの頻度、作業者数、既存の問題点(重い・持ちづらい・干渉するなど)をヒアリングし、設計要件に反映させています。

例えば、組立治具であれば「片手で部品を持ちながら、もう一方の手で治具を扱う」シーンを想定し、治具外周に指が掛かる形状や持ち手を設けることで、軽量化と安全性を同時に高めています。

材料選定・加工方法から見た軽量化設計のポイント

一言で言うと、材料選定と加工方法は、軽量化設計の「自由度」と「コスト」に直結します。

榊原工機では、アルミ材を活用した軽量治具や、工具鋼を必要部位だけに使用したハイブリッド構造など、用途に応じた材料構成で軽量化と耐久性を両立させています。

さらに、5軸加工機・複合加工機・ワイヤーカットを組み合わせることで、複雑な肉抜き形状や逃げ形状を一体加工し、分割部品を減らしつつシンプルな構造で高精度を確保できるように設計しています。

段取り短縮・再現性向上に効く設計上の特徴

結論として、段取り短縮と再現性向上のカギは「治具の位置決め方法」と「クランプパターン」の設計にあります。

位置決め治具では、位置決めピン・V溝・ストッパーなどを一体化させ、誰が使っても同じ位置にワークが収まるようにすることで、人に依存しない段取りを実現しています。

また、再現性治具では、ガイドピンやリミット構造を組み込むことで、繰り返し組立・検査を行ってもズレが生じにくい構造とし、軽量で扱いやすい治具であっても安定した寸法精度を確保しています。

—

よくある質問

Q1. 微細加工治具の軽量化設計を行う最大のメリットは何ですか?

最大のメリットは、段取り時間と作業者の身体的負担を同時に減らしつつ、加工精度の再現性を高められることです。

Q2. 軽量化すると治具の剛性が不足しませんか?

結論として、荷重が集中する部分に剛性を集中的に持たせれば、全体重量を下げても必要な精度は確保できます。

リブ構造や局所的な肉厚確保により、変形量を抑えながら余剰部のみを軽量化する設計が有効です。

Q3. どのような工程で微細加工治具の軽量化が特に効果的ですか?

頻繁に段取り替えを行う加工ラインや、検査・組立工程のように治具を繰り返し持ち替える工程で効果が大きくなります。

Q4. 軽量化設計に向いている材料は何ですか?

アルミなど比重の軽い材料は軽量化に有利ですが、必要な耐久性が求められる部位には工具鋼などを併用するハイブリッド構造が有効です。

Q5. 微細加工治具の軽量化を依頼するとき、事前に準備しておく情報は?

ワーク図面だけでなく、使用する加工機、段取り頻度、現状の課題(重さ・干渉・精度など)、希望する治具のサイズ・重量のイメージを共有していただくと、最適な提案につながります。

Q6. 3Dプリント治具で軽量化の検証はできますか?

はい、ABS樹脂などの3Dプリント治具を試作として用いれば、干渉や持ちやすさを事前に確認でき、最終的な金属治具の軽量化設計をブラッシュアップすることができます。

Q7. 少量生産でも軽量化治具を作る価値はありますか?

少量~中量生産でも、段取り時間や不良率を抑えられればトータルコストに与える影響は大きく、軽量化治具は十分に投資価値があります。

Q8. 微細加工治具の軽量化でどれくらいの精度が期待できますか?

設計と加工条件を最適化すれば、0.01mmクラスの精度保証を目標とした治具設計も可能であり、軽量化と高精度を同時に狙えます。

Q9. 再現性治具と軽量化設計は両立できますか?

再現性を高めるためのガイド・ピン・リミット構造を必要部位に集約し、それ以外の構造を軽量化することで、再現性と軽さを両立できます。

—

まとめ

微細加工治具の軽量化設計は、「作業者負荷の低減」「段取り時間の短縮」「加工精度の安定」を同時に実現するための重要な治具制作コンセプトです。

軽量化には、材料選定・肉抜き・リブ構造・位置決め構造などを総合的に設計し、「必要な剛性を保ちながらムダな質量を削る」ことが不可欠です。

榊原工機では、小物部品の少量~中量生産向けの実績を通じて、ワイヤーカットや5軸加工を活用した微細加工治具の軽量化提案と製作を一貫して行い、生産現場の課題解決を支援しています。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/