スローアウェーチップって知ってますか?

こんにちは。

今回は「スローアウェーチップ」について、現場の実体験を交えてお話しします。

⸻

スローアウェーチップって知ってますか?

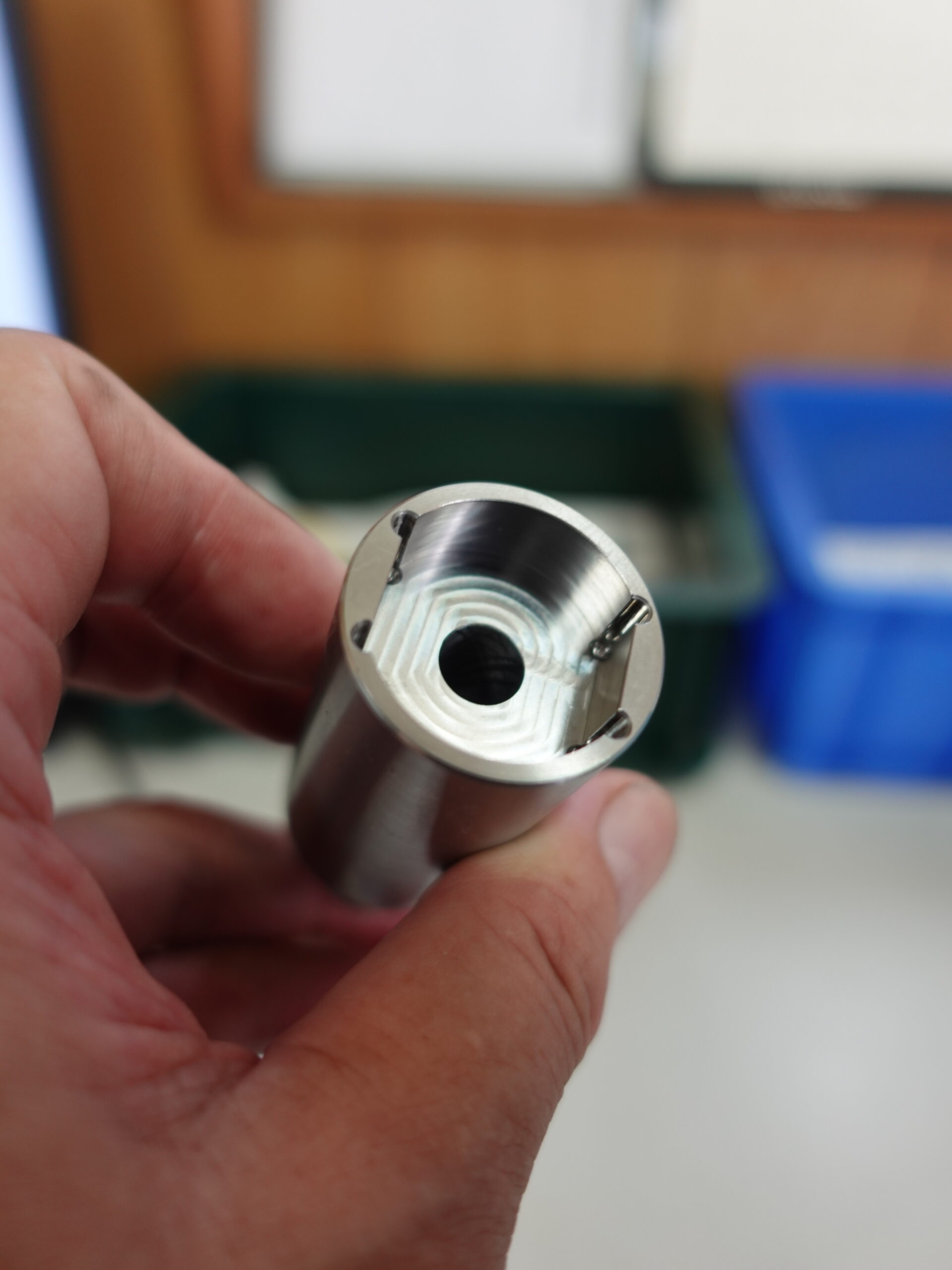

「スローしてアウェー(あっちに捨てる)」という言葉通り、使い終わったら“ホカる(捨てる)”タイプの刃物チップ。

使い捨て刃物

SDGsとは真逆なイメージがあるかもしれませんが、実はこのスローアウェーチップのおかげでNC旋盤の生産性が飛躍的に向上したんです。

⸻

ロー付けバイトからの進化

昔は「ロー付けバイト」と呼ばれる、ホルダーとチップが一体型の工具を使っていました。

切れ味が悪くなったら、グラインダーで研いで再利用。まさに一生モノの道具。1本1000円~2000円程度で、何十回も再使用していました。

⸻

スローアウェーチップのメリット

それが、スローアウェーチップの普及で一変。

チップがダメになったら、すぐ交換 → 寸法も狂いにくい → 作業再開もスピーディー。

特にNC旋盤では、誤差が0.0何mm程度で収まるため、再調整が最小限。

作業効率の面では圧倒的に優れています。

⸻

でも、コストはどうか?

たとえば、仕上げ用チップで1枚500円。

両面6コーナー使えるとしても、1コーナー約100円。

これなら「安い」と感じる方も多いでしょう。

でも…

⸻

実際はチップ代だけで月10万〜20万円!?

たとえば溝入れバイトなどは、1個3000円以上するものも。

榊原工機では、NC旋盤が4台稼働していて、チップ代だけで月10〜20万円かかっています。

もちろん、生産性が上がるからチップ代が増えるのは当たり前。

でも問題なのは、「本当に交換が必要だったのか?」という“コスト意識”の部分です。

⸻

そこで提案:再研磨で第2の人生を

NCで使えなくなったチップやバイト。

それを汎用旋盤に持っていって、グラインダーで研いで再利用する。

簡単な加工や手直しにはまだまだ使えます。

チップは「ホカる」前に「研ぐ」。

少しでも使える可能性があるなら、再利用の視点も取り入れてみてはいかがでしょうか?

ホカるって名古屋弁?笑

⸻

まとめ

スローアウェーチップは素晴らしい発明であり、生産性向上には欠かせない存在です。

ただ、現場では“便利さ”の裏で「見えにくくなっているコスト」も確かに存在します。

だからこそ、使い切った工具に“次の活躍の場”を用意する。

そんなちょっとした工夫が、工場全体のコストダウンにもつながるのではないでしょうか。

⸻