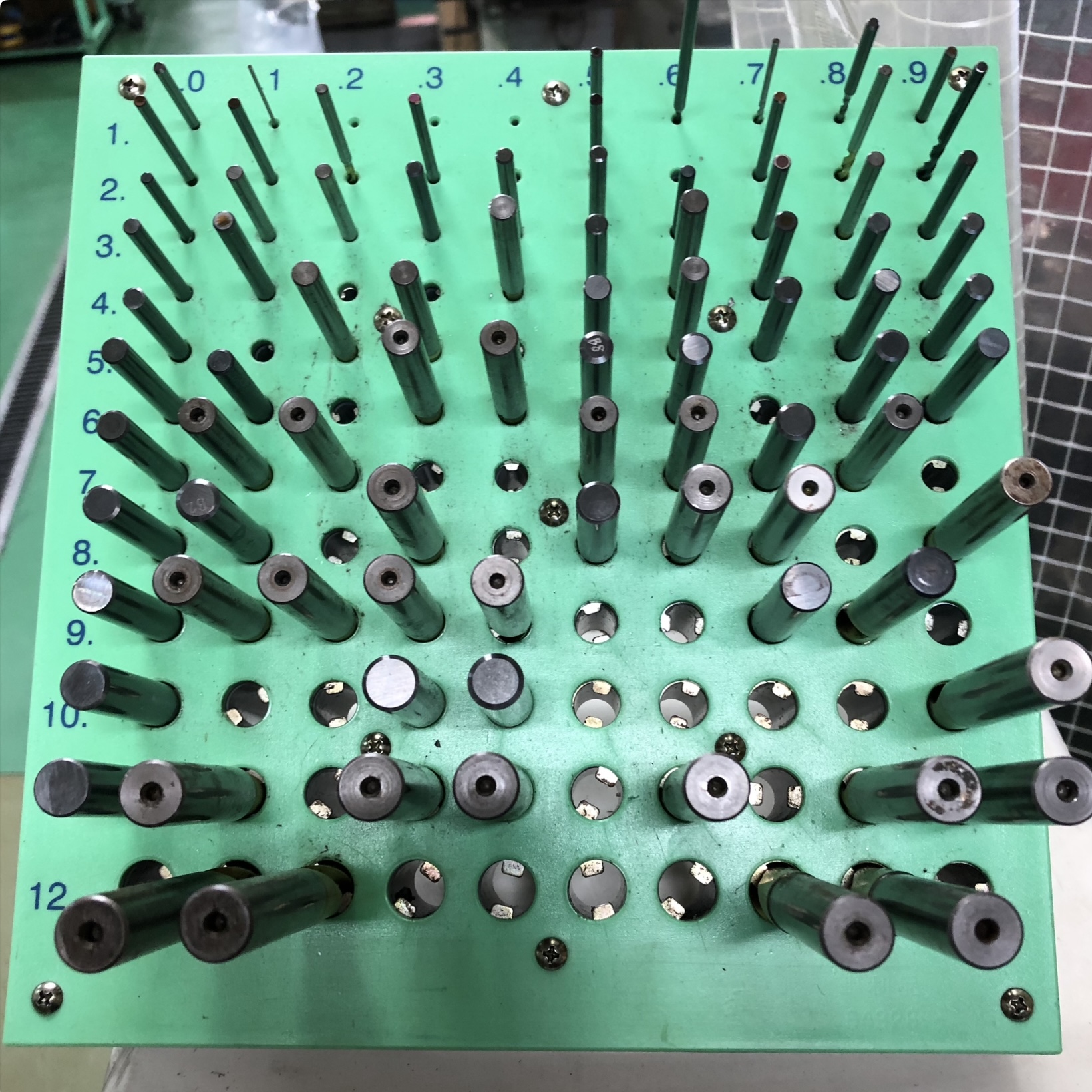

榊原工機では、今も「ドリル立て」を活用しています。

昔と比べて工具の種類は格段に増えましたが、それでも「汎用的な加工にはドリル立てが便利だ」と感じています。

今回はその理由と、当社の活用方法をお伝えします。

⸻

ハイスドリルが主流だった時代

かつては、超硬ドリルは高価で手が出しにくく、ほとんどの現場で「ハイスドリル(HSS)」が使われていました。

そのため、ドリル立てにサイズごとのドリルを立てておき、汎用旋盤やフライスでサッと使える状態にしておくのが一般的なスタイルでした。

⸻

技術の進化でドリルの種類が増加

現在は、以下のように様々なドリルが登場しています。

• ロングドリル

• ショートドリル

• コーティングドリル

• フラットドリル

• 超硬ドリル など

種類が多くなると、すべてをドリル立てで管理するのは非効率になります。

⸻

榊原工機ではどう使っているか

榊原工機では、基本的に「よく使う汎用サイズのハイスドリル」だけをドリル立てに入れています。

頻繁に使わないサイズは立てずに保管し、必要に応じて出して使う方式です。

つまり、多品種・小ロット・汎用加工において、すぐ使える状態にしておくための「選抜されたドリル」を立てているイメージです。

⸻

量産加工の現場では必要なし

一方で、NC旋盤やマシニングセンターによる量産加工では、工具は事前に段取りされており、ツールマガジンで管理されます。

このような現場では、ドリル立ては使いません。

⸻

まとめ

ドリル立ては、「汎用機による少量生産」や「頻繁な段取り替え」がある現場では、今でも有効な道具だと思います。

皆さんの工場では、ドリルの管理をどうされていますか?