製造業の現場で仕事をしていると、どんなに気をつけていてもミスをしてしまうことがありますよね。特に単品小ロットの加工を請け負う会社では、加工1件ごとに設定やプログラムを変更する必要があるため、そのリスクも高くなりがちです。

愛知県春日井市にある旋盤・マシニング・5軸加工が得意な部品加工メーカー、榊原工機では先日、続けて3台もの加工機で立て続けにトラブルが発生したそうです。今回はそのトラブルの発生状況のリアルなところを、榊原社長に詳しく聞いてみました。

1ヶ月に3台の機械で立て続けにトラブル発生

「先日、1ヶ月の間に3台の機械をぶつけるという事故がありました」と話し始めた榊原社長。NC旋盤、マシニングセンター、5軸加工機という主要な加工設備で、3件続けてトラブルが発生してしまったということです。

「単品小ロット加工の宿命ともいえるのですが……」と榊原社長は続けます。「大量生産と違って、1個でも1万個でも、その都度プログラムを作る必要があります。当社ではオペレーターの裁量に任せている部分が大きいので、どうしてもリスクがあるのです」

ということで、発生した3つのトラブルについて詳しく聞いてみました。

NC旋盤のトラブル事例:原点位置の入力ミス

最初にNC旋盤で発生したトラブル、原因は「原点位置の入力ミス」でした。

原点位置の入力とは、NC旋盤において加工の基準となる座標を設定する重要な作業です。この原点を基準にして、刃物がどこまで移動するか、どの位置で加工を行うかが決まるため、間違った座標を入力してしまうと、意図しない動作を引き起こす危険があります。

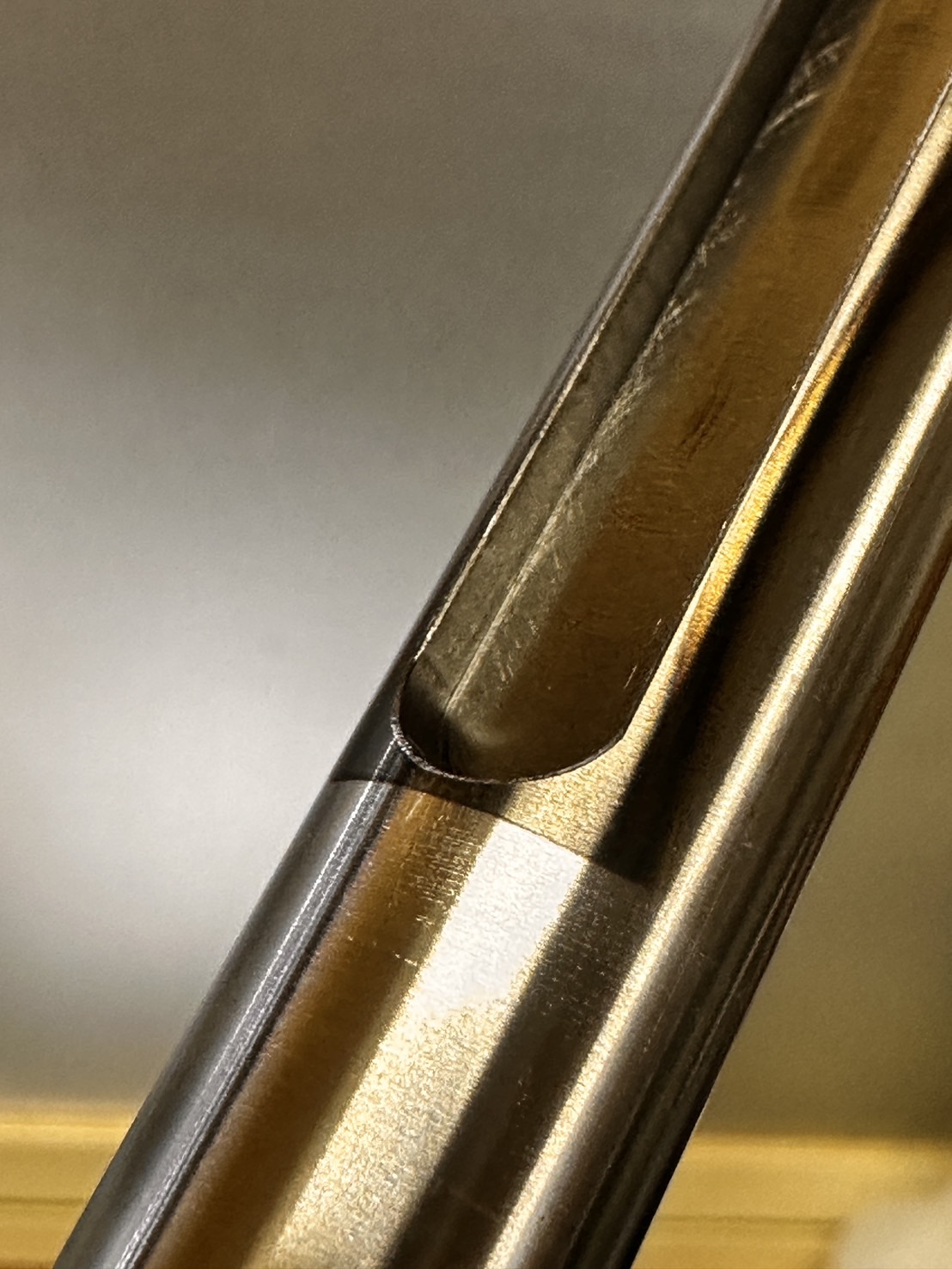

今回は設定した加工プログラムで、本来なら刃物台が材料の手前まで移動して止まるはずが、原点位置の入力を間違えてしまったために、刃物台が主軸にぶつかってしまったのです。

「見た目ではそれほどひどい感じにはなっていないんですよ。車の事故のようにぐちゃぐちゃになっているわけじゃない」と榊原社長。しかし、精密な測定をしてみると刃物台が0.2mm浮き上がっていたとのことで、精密切削にはこれが致命的なズレなのだそうです。

「0.2mm、数字だけ聞くと大したことではないように思うかもしれませんが、精密加工では基準値から少しでも外れてしまうとアウトです。結局刃物台の交換が必要になりました」

修理費は数百万円。「保険に入っていて本当に良かったです。もしこれが自腹だったら、機械も10年以上使っているので、修理せずに廃棄も検討しなければならないところでした」と榊原社長は振り返ります。

マシニングセンターのトラブル:工具長補正のミス

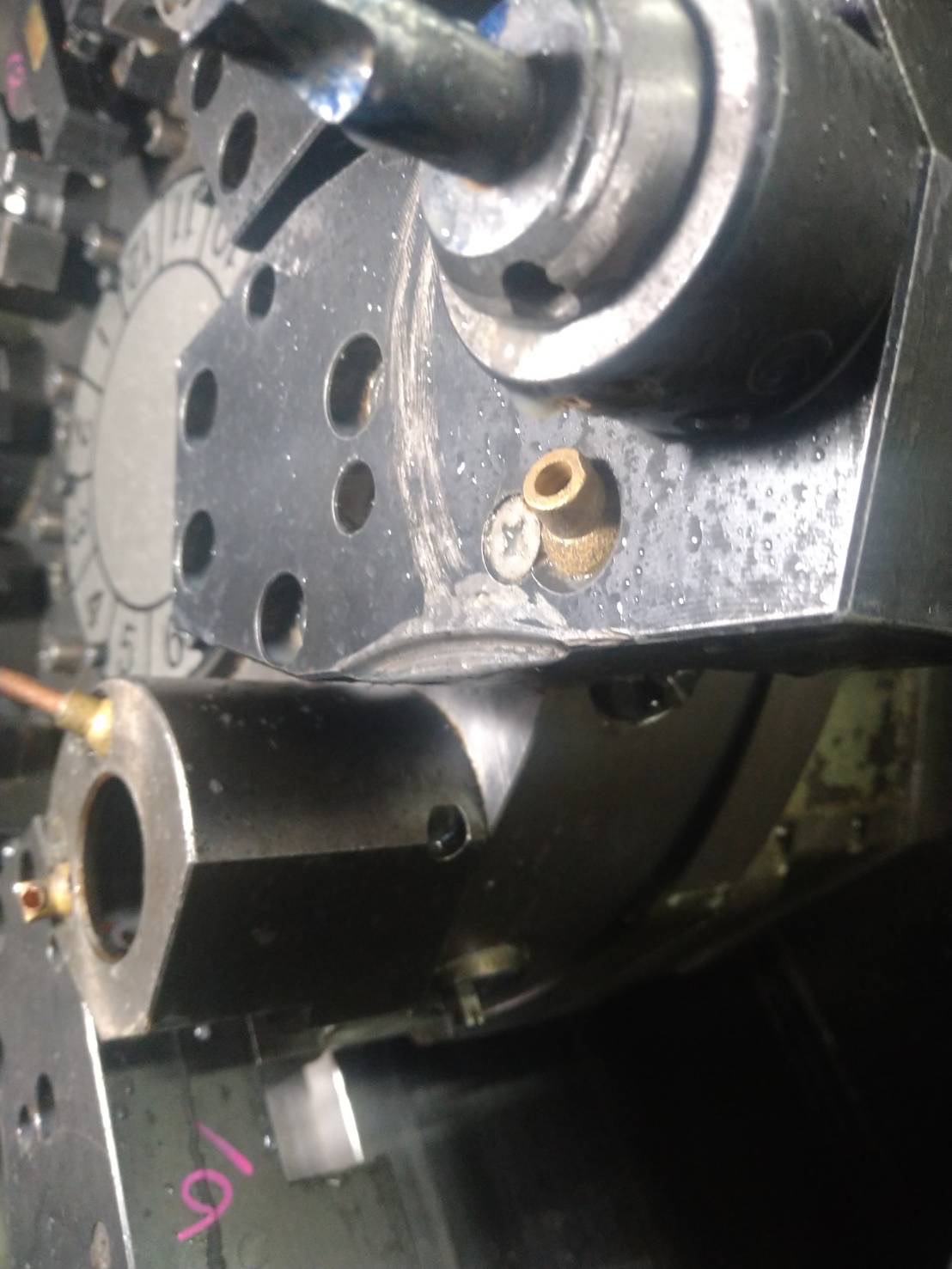

2台目のトラブルはマシニングセンターでの工具長補正ミスでした。

工具長補正とは、加工に使う工具の長さを機械に認識させる作業です。これが間違っていると、工具が意図した位置で動作せず、材料や機械本体に衝突してしまいます。ここで、工具長の補正値の入力を間違えたことで主軸と工具が衝突し、主軸のベアリング交換が必要になりました。

5軸加工機のトラブル:最高回転数での夜間運転

そして3台目は、複雑形状の高精度加工で活躍している5軸加工機でのトラブルでした。

「翌朝までに加工を終わらせようと、全てセットして夜間運転を行ったのですが、朝来てみたら主軸が焼き付いて止まっていました」と榊原社長。原因は、最高回転数の15,000回転で運転していたことではないかと推測します。

「何かあってもすぐに対応できない夜間運転では、最高回転数の80%程度に抑えた方がいいと言う同業者もいます。ただ、今回はオペレーターが最高回転数で設定したために、焼付いてしまったかもしれません」とのこと。勉強代としては高い修理費用がかかってしまいました。

生産スケジュールへの影響は回避できた

今回は保険に入っていたため直接の出費は免れましたが、これだけのトラブルが立て続けに起きると、納品スケジュールへの影響が心配になります。ただ、その点は榊原工機では問題なく対応できているとのこと。

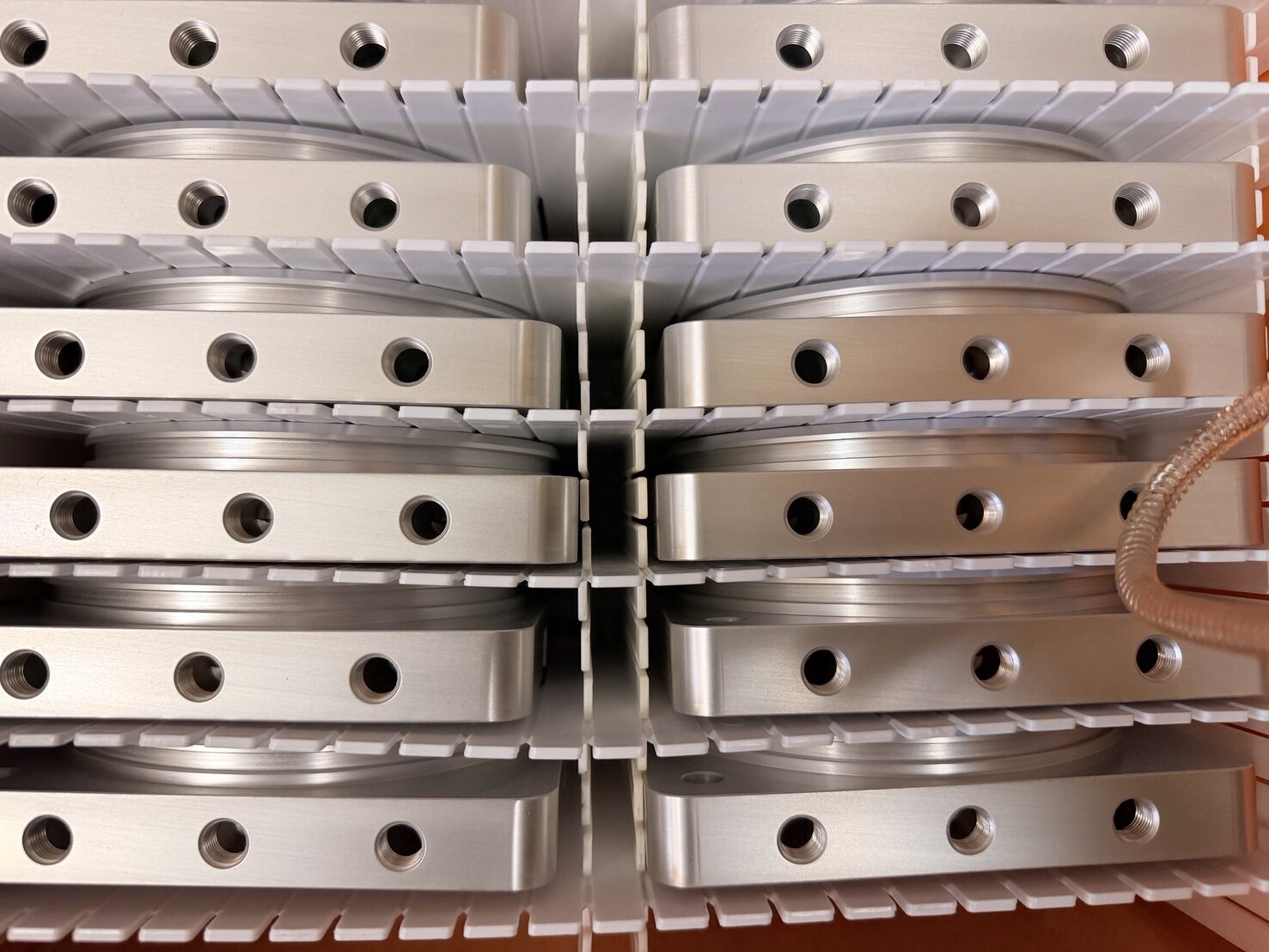

「幸い当社ではNC旋盤が4台、マシニングセンターが6台あるので、複数台のバックアップがあり、生産には影響なくこなせています。納品スケジュールには影響が出ませんでした」と榊原社長。では、こうしたトラブルを未然に防ぐため、榊原工機ではどのような対策を取っているのでしょうか?

「まずは基本中の基本、うっかりミスをなくすことです」と榊原社長。加えて、トラブルが発生した際には、オペレーターに「事故報告書」を書いてもらっているそうです。「何をやって、何が間違っていたのか、自分で振り返って言葉にすることが大切だと思います」

また、複数台の機械を保有していることも重要な対策になっています。「幸い当社ではNC旋盤が4台、マシニングセンターが6台あるので、複数台のバックアップがあり、生産には影響なくこなせています。納品スケジュールに変更はありません」

まとめ:製造現場の失敗事例を敢えて公開

単品小ロット加工では、案件ごとにプログラム作成や設定変更が必要なため、どうしてもこうしたミスが起きやすい面もあります。

「こういう機械トラブルの話って、普通は外に出ないものなんですが、今回は敢えて当社のミスの話を公開しました」と榊原社長。「どんなに気をつけていても、人間がやることなので完璧を求めるのは難しい。だからこそ、トラブルが起きた後の対応や、次に活かすための振り返りが大切ですよね」と締めくくってくれました。

愛知県春日井市にある榊原工機では、マシニング加工や旋盤加工、5軸加工などの精密部品加工を得意としています。今回、製造現場のリアルなトラブル事例を聞けたことで、ものづくりの難しさと奥深さを改めて感じました。

(聞き手=ものづくりライター 新開潤子 https://office-kiitos.biz/)

その他の提案・試作事例

こちらまで