治具制作のプロに聞く!焼き入れ材への表面処理が治具にもたらす耐久性や機能性の効果と、最適な処理方法の選び方

治具制作で焼き入れまで施した高硬度材に表面処理を追加すると、寿命・精度・メンテナンス性が大きく変わります。特に、摩耗・カジリ・錆・チッピングをどこまで抑えたいかによって、最適な処理は変わります。

この記事のポイント:押さえるべき要点3つ

- 焼き入れ材に追加の表面処理を行うと、耐摩耗性・耐食性・潤滑性が大きく向上し、治具寿命が伸びます。

- 「どの面が当たるか・どこが摩耗するか」を前提に、硬質クロム、窒化、黒染めなどを組み合わせると、コストと性能のバランスを取りやすくなります。

- 高硬度材・焼き入れ後の加工や表面処理は、変形やクラックを抑える設計と工程設計が重要であり、治具専門の加工会社に相談することでリスクを減らせます。

この記事の結論

焼き入れ材への表面処理は「摩耗・錆・カジリを抑えて治具寿命と再現性を高める」のが最大の目的です。高硬度材の治具には、硬質クロムや窒化など「硬度と潤滑性」を両立する処理が有効です。

焼き入れ後の治具追加工は可能ですが、歪み・クラックリスクを見越した設計と、研削・ワイヤーカットなどの高精度加工との組み合わせが前提になります。

実際の現場では「部位ごとに処理を変える」「既存治具へ部分的に表面処理追加」という現実的な改善がコスト面で選ばれています。

焼き入れ材×治具制作で表面処理は本当に必要? その目的と効果

一言で言うと**「高硬度治具の性能を最後に仕上げるのが表面処理」**です。焼き入れだけでは摩耗・錆・カジリ・寸法変化といった課題が残り、治具の安定稼働には不十分なケースが多くあります。

焼き入れと表面処理の基本関係

焼き入れは材料全体または表面を硬くする熱処理で、耐摩耗性と強度を上げる一方、脆さや残留応力が増えるという側面があります。そのため、多くの治具では焼き戻しや研削・放電加工を組み合わせて、必要な硬度と寸法精度を確保しています。

一方、表面処理は以下のような「仕上げの調整機能」を担います。

- 硬度をさらに上げる、もしくは表層だけ硬くする

- 摩擦係数を下げてスムーズな摺動を実現する

- 錆や腐食から治具を守る

- 外観や識別性を向上する

治具設計で重要なのは、「焼き入れで部品の基本性能を作り、表面処理で使用環境に合わせて最適化する」という考え方です。

治具に表面処理を追加するべき代表的なシーン

治具の運用現場で、表面処理が特に効果を発揮する典型的なケースは次の通りです。

- 位置決めピンやスライドガイドが短期間で摩耗して精度が落ちる

- クランプ部でワークとのカジリ・傷つきが頻発する

- 水溶性クーラントや切粉がかかる環境で、錆や腐食が早く進行する

- リニアガイドやプレート間の摺動面が焼き付く・動きが重くなる

このような場合、硬質クロムメッキや窒化処理、黒染めと防錆油といった処理によって、寿命やトラブル頻度が大きく変わります。

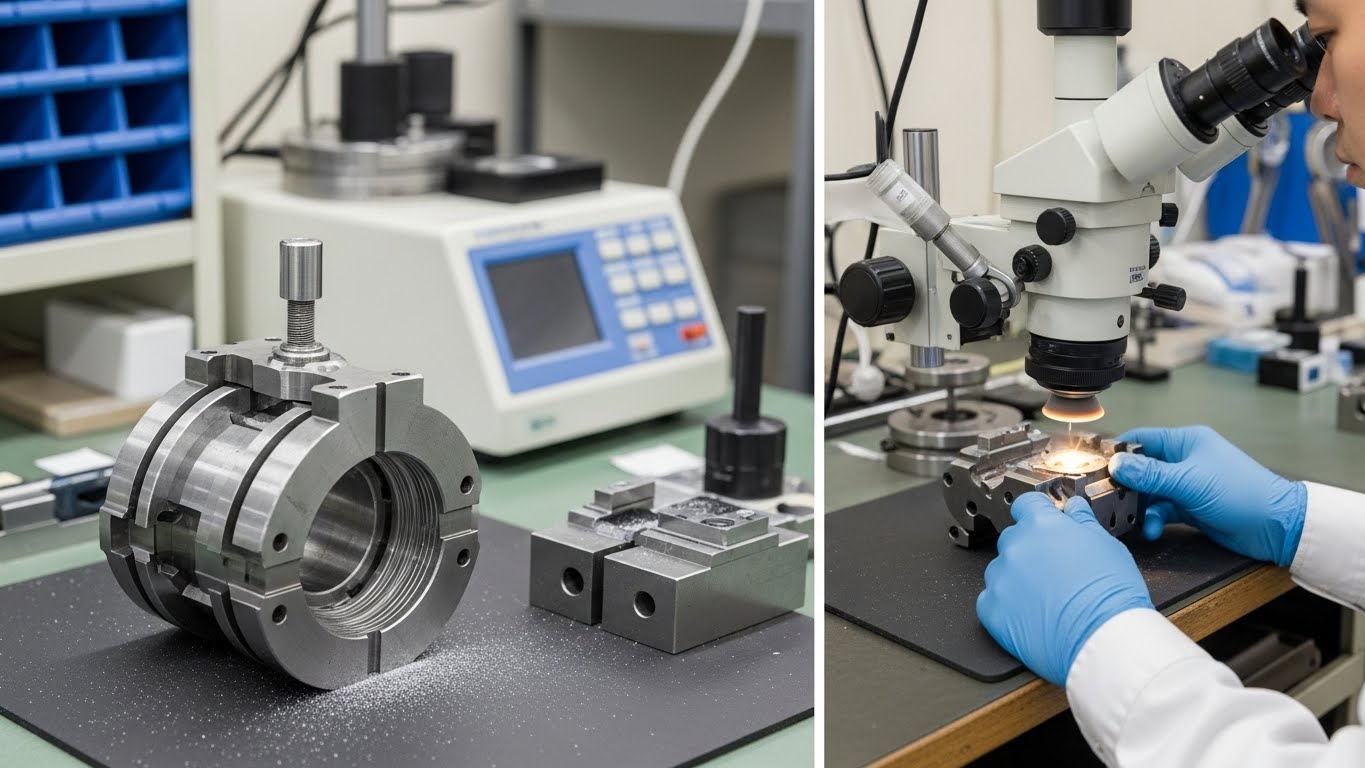

実際の高硬度材・焼き入れ治具の加工現場のリアル

焼き入れ後の追加工は、一般的には「難しい・高い」と捉えられがちですが、治具専門の加工会社では日常的に扱われる工程になっています。たとえば、焼き入れ鋼にネジ加工や穴の追加、精度向上のための研削・ワイヤーカットを施し、必要に応じて表面処理を組み合わせる事例が増えています。

特に**「既存治具の寿命延長を目的とした表面処理の追加」**は、設備更新より低コストで効果が出やすく、現場で採用されやすい改善策です。

焼き入れ材の治具にどんな表面処理が有効? 代表的な処理と効果・向き不向き

結論として、焼き入れ済みの治具に使われる代表的な表面処理は、硬質クロムメッキ、窒化、黒染め、各種メッキ(ニッケル、ユニクロなど)であり、それぞれ得意分野が異なります。高硬度材・焼き入れ後加工を前提とすると、熱影響や歪みを抑えつつ必要な表面特性を付与する処理を選ぶことが重要です。

代表的な表面処理と主な効果

最も大事なのは**「何を守りたいか」**を明確にして処理を選ぶことです。代表的な処理と効果は以下の通りです。

硬質クロムメッキ

高い耐摩耗性、低い摩擦係数、耐食性の向上が特徴です。位置決めピンやスライドガイドなど、精密な摺動部に最適です。

ガス窒化・軟窒化

低歪みで高硬度な表層を形成し、摩耗と疲労に強くします。焼き入れ材に対しても比較的低温で処理できるため、寸法変化を抑えられます。

黒染め

防錆性と光反射防止、コストの低さが特徴です。単独では摩耗対策としては弱いものの、全体的な保護として有効です。

ニッケル系メッキ

耐食性と外観重視で、寸法精度を要求する面への薄膜処理に適しています。

治具制作では、これらを「接触部だけ硬質クロム」「本体は黒染め」など、部位ごとに使い分けることで、コストと性能のバランスを取ります。

高硬度材・焼き入れ治具に適した処理と注意点

焼き入れ材はすでに高硬度であるため、追加の熱処理で歪みが出ると、治具として致命的な寸法ズレにつながります。そのため、高温工程を避けつつ硬度や摩耗特性を付与できる表面処理が好まれます。

窒化処理

比較的低温で行えるため、歪みが少なく、高硬度な表層を得られます。

軟窒化(タフトライド等)

短時間で処理でき、摩擦・焼き付き防止に有効です。

メッキ系処理

寸法変化が比較的読みやすく、研削済み部品にも適用しやすいのが利点です。

一方、再度の高温焼き入れに近い処理や厚膜処理は、精密治具にはリスクが大きく、工程設計での検討が必要です。

治具の用途別・表面処理の具体例

初心者がまず押さえるべき点は、**「用途別に処理をパターンで覚える」**ことです。例えば次のような使い分けが現場ではよく採用されています。

位置決めピン・ブッシュ

焼き入れ鋼+研削仕上げ+硬質クロムまたは窒化で摩耗とカジリを抑制します。

スライドプレート

焼き入れプレート+研削+軟窒化や特殊潤滑メッキで摺動特性を向上させます。

クランプ爪

焼き入れ+部分的な硬質クロム、ワーク接触部にはあえて若干柔らかい材+黒染めとするケースもあります。

ベースプレート

全体は焼き入れなし+黒染め、重要な摺動部や位置決め部のみ焼き入れ+表面処理を施します。

このように、治具全体を一律に処理するのではなく、**「重要部への重点処理」**がコストと性能の両立につながります。

焼き入れ後加工と表面処理をどう組み合わせる? 最適な工程・設計の考え方

結論として**「焼き入れ→歪み取り・研削→必要箇所への表面処理→最終調整」**という流れを前提に工程を組むと、トラブルを抑えた治具制作がしやすくなります。高硬度材・焼き入れ後加工を成功させるには、設計段階から加工・熱処理・表面処理を一体で考えることが重要です。

焼き入れ材の治具制作における基本フロー

高精度治具の一般的な工程イメージは、下記のようになります。

- 材料選定(SKD11、SKS3、工具鋼、炭素鋼など)

- 焼き入れ前の荒加工(マシニング、旋盤等)

- 焼き入れ・焼戻し(必要に応じてサブゼロ処理)

- 焼き入れ後の研削・ワイヤーカット・放電加工で高精度仕上げ

- 用途に応じた表面処理(窒化、硬質クロム、黒染めなど)

- 最終の組立・検査・微調整

特に、焼き入れ後の穴加工や高精度面の仕上げには、治具研削やワイヤーカットが多用されます。ここに表面処理の寸法変化を見込んだ設計を入れておくことが、品質の安定化につながります。

焼き入れ後追加工×表面処理の現場的な工夫

「焼き入れした部品に、後から追加工と表面処理をしたい」という相談は実務で頻繁にあります。この場合、一言で言うと**「加工方法と表面処理条件のマッチング」**が重要です。

例えば次のような工夫が行われています。

- ネジや細穴など、熱によるクラックが心配な部位は、研削・放電・超硬ドリルなどの切削条件で負荷を抑える

- 表面処理前に面粗さを一定レベル以下に整え、メッキや窒化の密着性と均一性を確保する

- 寸法クリティカルな部位は「処理後仕上げ」を前提にし、膜厚や変形を見越して余裕寸法を残す

このような「見えない一手間」によって、焼き入れ後の治具でも安定した精度と寿命を実現しています。

治具設計時に押さえるべきポイントと外注の使い方

最も大事なのは、設計段階で**「どの部位がどのような負荷を受けるか」**を前提に材質・焼き入れ・表面処理をセットで決めることです。例えば、全てを高硬度・高コストな材質で揃えるのではなく、以下のような分割設計が有効です。

- ベース側は一般構造用鋼+黒染め、摩耗部品だけ焼き入れ+窒化

- 消耗が激しいピンやブッシュは、交換前提の小物として焼き入れ+硬質クロムで設計

- クランプ周りはワーク材質に合わせて摩擦と傷のバランスを調整(あえて硬度を下げる部品も用意)

こうした設計思想を持ったうえで、焼き入れ後加工と表面処理を得意とする加工会社に相談することで、トライ&エラーの回数を減らしつつ、最初から「使える治具」を形にしやすくなります。

よくある質問

Q1. 焼き入れ済みの治具に追加で表面処理をしても問題ありませんか?

条件を選べば問題なく可能です。窒化やメッキなど歪みの少ない処理を選ぶことで、精度と寿命の両方を高められます。

Q2. 高硬度の焼き入れ治具でも後加工はできますか?

多くの場合は研削・ワイヤーカット・放電加工などを組み合わせれば加工可能ですが、一般切削よりもコストと時間がかかります。

Q3. 治具に向いている表面処理の選び方は?

摩耗重視なら硬質クロムや窒化、防錆重視なら黒染めやニッケルメッキなど、用途ごとに優先したい性能から逆算して選びます。

Q4. 表面処理で治具の寸法はどれくらい変わりますか?

メッキや窒化は膜厚や浸炭深さに応じて数ミクロンから数十ミクロン程度変化するため、クリアランス設計と仕上げ工程での調整が必要です。

Q5. 高精度な位置決め治具におすすめの表面処理は?

研削仕上げ+硬質クロムまたは窒化処理を組み合わせることで、摩耗とカジリを抑えつつ、位置精度を長期に安定させやすくなります。

Q6. コストを抑えながら治具寿命を伸ばす方法はありますか?

治具全体ではなく、摩耗・接触部だけに焼き入れや表面処理を集中させることで、費用を抑えながら効果を得やすくなります。

Q7. 既存の治具を改善する場合、どこから相談すべきですか?

まず現状の摩耗・錆・カジリの発生箇所を整理し、焼き入れ後加工と表面処理の両方に対応できる加工会社へ現物と図面を持ち込むのが効率的です。

榊原工機における治具制作と表面処理の取り組み

当社では、お客様の製造現場における治具の課題を解決するため、焼き入れ後加工と表面処理を一貫して対応できる体制を整えています。特に、高硬度材の精密加工においては、長年の経験とノウハウを活かし、お客様の要求仕様に最適な工程設計をご提案しています。

治具の設計段階からご相談いただくことで、材質選定、熱処理条件、表面処理方法、加工工程を最適化し、コストパフォーマンスに優れた治具をご提供することが可能です。また、既存治具の改善や延命についても、現物確認のうえで最適な対策をご提案いたします。

焼き入れ材への追加工や表面処理でお困りの際は、ぜひ当社までお気軽にご相談ください。

まとめ

焼き入れ材の治具に表面処理を追加すると、耐摩耗性・耐食性・摺動性が向上し、精度維持期間と治具寿命が大きく伸びます。

高硬度・焼き入れ後の治具には、硬質クロムや窒化など「低歪みで高硬度な表面」を実現できる処理が有効です。

工程としては「焼き入れ前加工→熱処理→研削・ワイヤーなどの後加工→用途別の表面処理」という流れで設計すると、トラブルが抑えやすくなります。

全体ではなく、摩耗・接触部への重点処理と、交換前提の小物部品化によって、コストと性能の両立が可能です。

結論として、治具制作における焼き入れ材への表面処理は**「現場の課題に合わせて性能を微調整するための、最後の決め手」**として位置付けるのが最も合理的です。適切な表面処理の選択と工程設計により、治具の性能を最大限に引き出し、お客様の生産性向上に貢献することができます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/