はじめに:切削加工の世界へようこそ

愛知県春日井市に拠点を置く私たち榊原工機は、手のひらサイズを中心とした小物部品の少量・試作を得意とする町工場です。日々、お客様から様々な部品加工のご依頼をいただく中で、よく質問されるのが「切削と旋削って何が違うんですか?」という疑問です。

実は、この2つの言葉は密接に関連していますが、厳密には異なる概念なのです。本記事では、精密切削加工のプロフェッショナルである私たちの視点から、切削と旋削の違いを初心者の方にもわかりやすく解説していきます。

金属加工の世界は奥が深く、一見複雑に思えるかもしれません。しかし、基本的な原理を理解すれば、部品加工の依頼時により適切な判断ができるようになります。発注担当者の方、若手技術者の方、そして金属加工に興味をお持ちの全ての方に向けて、実務経験に基づいた知識をお伝えします。

私たちは「あたたかい町工場」として、お客様の課題を1社で解決できる体制を整えています。その基盤となるのが、切削技術の深い理解と、状況に応じた最適な加工法の選択能力です。では、具体的に切削と旋削の違いを見ていきましょう。

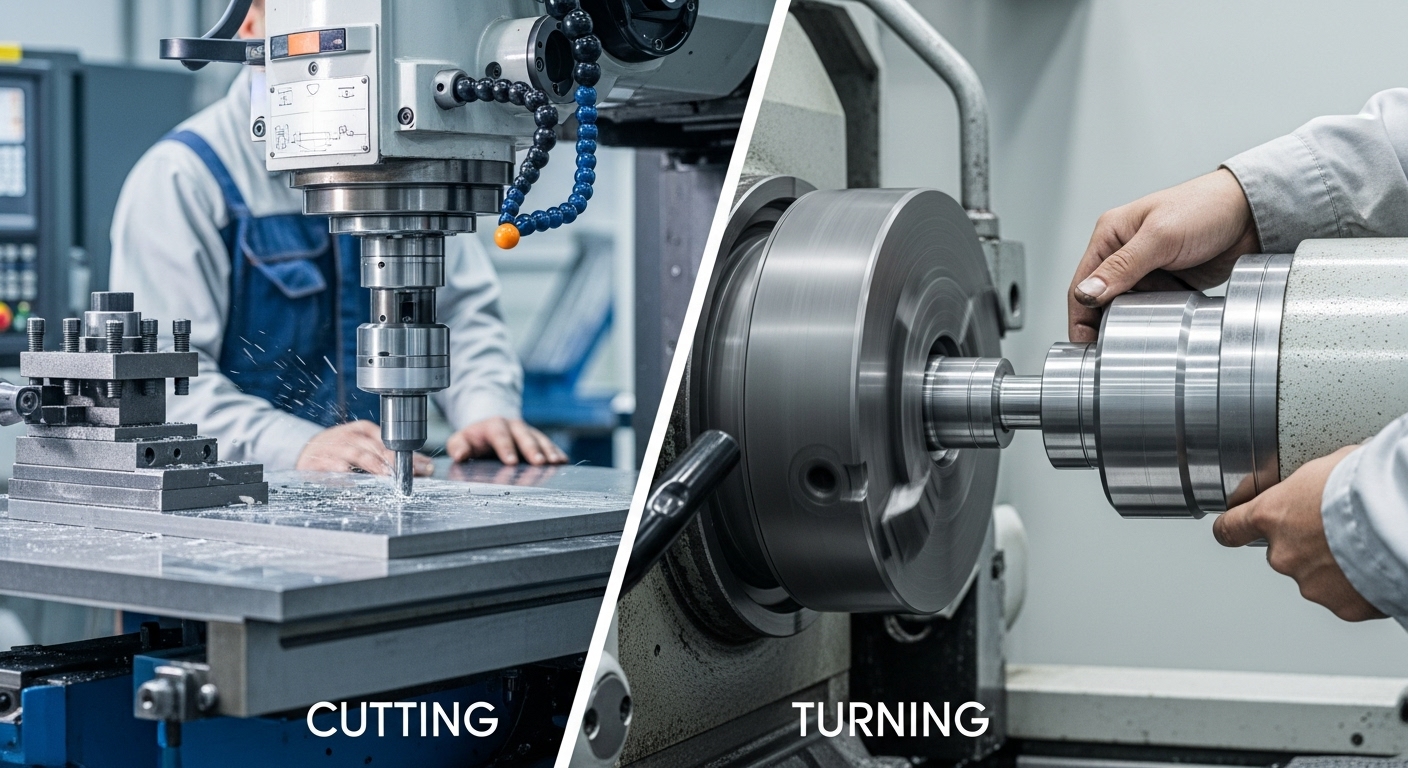

切削とは:材料を削る技術の総称

切削とは、金属や樹脂などの材料から、工具を用いて不要な部分を削り取り、所定の形状や寸法に仕上げる加工法の総称です。つまり、材料除去加工全般を指す広い概念なのです。

身近な例で言えば、木材を削って形を整える作業をイメージしてください。ノミで削る、カンナで削る、サンドペーパーで磨く、これらすべてが「削る」という行為です。金属加工における切削も同様に、様々な方法で材料を削り取る技術の総称となります。

切削加工には、旋削、フライス加工、マシニング加工、穴あけ加工など、多様な加工法が含まれます。それぞれの加工法には得意とする形状や特徴があり、部品の要求仕様に応じて使い分けることが重要です。

私たちの工場では、NC旋盤、マシニングセンタ、5軸加工機、複合加工機、ワイヤーカット加工機など、多様な設備を保有しています。これらすべての設備が「切削加工」を行う機械であり、それぞれが異なる原理と得意分野を持っているのです。

切削加工の基本原理は、工具と材料のどちらかを動かし、相対的な運動によって材料を削り取ることです。この「何を動かすか」という違いが、次に説明する旋削と他の切削加工の大きな違いになります。

旋削とは:回転する材料を削る技術

旋削とは、主に旋盤加工によって行われる切削技術の一種です。旋削という言葉は「旋回しながら削る」という意味を持ち、その名の通り材料を回転させて加工します。

旋削の最大の特徴は、ワーク(加工対象の材料)自体を高速で回転させ、固定された工具(バイトと呼ばれる刃物)を当てて削る点にあります。ろくろで陶器を作る様子を思い浮かべていただくと、イメージしやすいかもしれません。回転する粘土に手や道具を当てて形を整えていく作業と、原理的には同じです。

旋削が得意とするのは、円筒形状、円錐形状、ねじ山、段付きシャフトなど、回転体と呼ばれる形状の加工です。自動車のエンジン部品、工作機械の軸、ボルトやナットなど、円形断面を持つ部品の多くは旋盤加工によって作られています。

私たちの工場では、NC旋盤や複合加工機を使用して旋削加工を行っています。NC旋盤とは、コンピュータ制御によって自動的に加工を進める旋盤のことで、高い精度と再現性を実現できます。また、部品の外周に滑り止めや装飾を施すローレット加工も、旋削技術の応用例の一つです。

旋盤加工は、私たち榊原工機が特に得意とする分野です。長年の経験を積んだ多能工が、材料の特性を見極めながら、ミクロン単位の精度で部品を仕上げています。円筒形状の部品加工でお困りの際は、ぜひご相談ください。

マシニング加工:回転する工具で削る技術

切削という言葉を旋削と対比して使う場合、それは主にマシニング加工やフライス加工を指します。これらは旋削とは逆に、工具自体を高速で回転させ、固定されたワークを削る技術です。

電動ドリルで穴を開ける作業をイメージしてください。材料は固定されており、回転するドリルを押し当てて穴を開けます。マシニング加工も基本的には同じ原理で、様々な形状の工具を回転させながら材料を削り取ります。

マシニング加工が得意とするのは、穴あけ、溝入れ、平面削り、複雑な曲面、立体的な角物の加工です。スマートフォンのケース、精密機器の筐体、複雑な形状の金型など、立体的で複雑な形状の部品は、マシニング加工によって作られることが多くなります。

私たちが保有するマシニングセンタには、自動工具交換機能が搭載されています。これにより、穴あけ用のドリル、溝を削るエンドミル、ねじを切るタップなど、様々な工具を自動で交換しながら、連続的に加工を進めることができます。

特に5軸加工機は、工具とワークを多方向に動かしながら切削できる高度な設備です。複雑な立体形状を一気に加工でき、工程を大幅に集約できます。私たちが自社開発した高級ゴルフパター「SAKAKI PUTTER」は、この5軸加工技術と削り出し技術の組み合わせによって生まれた製品です。

切削と旋削の使い分け:現場での判断

実際の製造現場では、切削と旋削をどのように使い分けているのでしょうか。私たちのエンジニアは、お客様から部品加工のご依頼をいただいた際、まず「頭を旋盤のように高速回転させて」最適な加工法を考えます。

例えば、円筒形状の部品でも、側面に複雑な特徴がある場合は、角材から削り出してマシニング加工をメインにする方が効率的なこともあります。逆に、基本形状が円筒で、穴や溝などの追加工が少ない場合は、旋盤加工を中心に進める方が合理的です。

材料の選択も重要なポイントです。丸棒材料から始めるか、角材から始めるかという判断は、最終形状だけでなく、加工時間、材料のロス、精度の出しやすさなど、多くの要素を考慮して決定します。

設備の稼働状況も判断材料の一つです。理想的には、複合加工機や5軸加工機を使えば、穴加工まで1台で完結できます。しかし、特急案件で最新設備が埋まっている場合は、すぐに動かせるマシニングと旋盤で工程を分けて進めることもあります。このような柔軟な対応が、短納期を実現する秘訣です。

また、精度の要求レベルも加工法の選択に影響します。旋盤で円筒形状を作り、次にマシニングでキー溝や穴を開ける場合、二つの工程間で部品の精度が狂わないように、適切な固定治具と基準面を設定する必要があります。このような細かな配慮が、高精度な部品を生み出すのです。

複合加工機:旋削と切削の融合

現代の切削技術は、旋削と非旋削の境界線を曖昧にしています。その代表例が複合加工機です。複合加工機とは、旋盤加工の機能とマシニング加工の機能が一体となった機械のことです。

複合加工機の最大のメリットは、工程集約による精度向上と効率化です。従来は旋盤とマシニングで別々に加工していた部品を、1台の機械で連続的に加工できます。これにより、段取り替えによる精度の低下を最小限に抑えられます。

具体的な加工の流れを説明しましょう。まず、材料を回転させながら外径を削り、円筒形状を作ります(旋削工程)。次に、材料の回転を止めて工具を回転させ、側面に穴や溝を加工します(マシニング工程)。さらに必要に応じて、材料を再度回転させて内径を仕上げます。これらすべての工程を、部品を取り外すことなく一気に完了できるのです。

複合加工機は、特に小物部品の少量・試作において威力を発揮します。試作段階では設計変更が頻繁に発生しますが、複合加工機なら柔軟に対応できます。また、少量生産では段取り時間の比率が高くなりますが、工程集約によって大幅な時間短縮が可能です。

私たちは複合加工機を積極的に活用し、お客様に高品質な部品を短納期で提供しています。円筒形状と立体形状が組み合わさった複雑な部品でも、1社で完結して加工できる体制が整っています。

難材への対応:焼入れ鋼の加工

切削と旋削の技術は、焼入れ鋼のような高硬度な材質の加工においても重要な役割を果たします。焼入れ鋼とは、熱処理によって硬度を高めた鋼材のことで、耐摩耗性や強度が求められる部品に使用されます。

焼入れ鋼は非常に硬いため、通常の工具では加工が困難です。しかし、CBN(立方晶窒化ホウ素)工具など特殊な工具を用いることで、ハード旋削やハードミリングといった加工法が可能になります。

ハード旋削とは、焼入れ後の硬い材料を旋盤で削る技術です。従来は焼入れ前に旋盤加工を完了させ、焼入れ後は研削加工で仕上げるのが一般的でした。しかし、ハード旋削技術の発展により、焼入れ後でも旋盤加工が可能になり、工程の簡略化が実現しています。

ただし、焼入れ鋼の加工には限界もあります。工具の強度や発生する熱の問題で、要求精度が出せないこともあるのです。そのような場合、私たちはワイヤーカット加工という別の技術を活用します。

ワイヤーカット加工は、細いワイヤー線に放電させながら材料を切断する加工法です。非接触の加工であり、材質の硬度に関わらず、力を加えずに追加工が可能です。切削や旋削では到達できない高精度を実現する切り札として、ワイヤーカット加工は重要な役割を担っています。

私たちの強み:多能工による総合力

榊原工機が機械部品加工の駆け込み寺と呼ばれる理由は、旋削と切削の技術的な違いを完全に理解し、それらを自在に組み合わせる多能工の存在にあります。多能工とは、複数の技能を持つ技術者のことです。

一般的な製造業では、旋盤工、フライス工、マシニング工など、職種が細かく分かれていることが多くあります。しかし、私たちの工場では、一人の技術者が旋盤もマシニングも操作できるよう、教育訓練を行っています。

この多能工システムの利点は、工程全体を俯瞰した最適な判断ができることです。旋盤だけ、マシニングだけの知識では見えない解決策が、両方の技術を理解することで見えてきます。例えば、「この部分は旋盤で仕上げた方が精度が出る」「ここはマシニングで削った方が早い」といった判断を、一人の技術者が行えるのです。

また、多能工は設備の柔軟な運用を可能にします。特急案件で納期が厳しい場合、空いている設備を有効活用して工程を組み立てられます。これにより、お客様の緊急のニーズにも迅速に対応できるのです。

私たちは日々、技術者の育成に力を入れています。新しい設備の導入時には、全員が操作方法を学びます。また、定期的な勉強会を開催し、最新の加工技術や材料の知識を共有しています。この継続的な学びの姿勢が、高い技術力を支えています。

お客様との信頼関係:相談しやすい環境

技術力だけでなく、お客様との信頼関係も私たちの大切な財産です。部品加工の相談は、時に複雑で専門的な内容になります。そのような相談を気軽にしていただける環境づくりに、私たちは力を入れています。

私たちの工場は、「工場っぽくない外観」が自慢です。木のぬくもりと緑にあふれた「あたたかい町工場」として、お客様をお迎えしています。1階で金属加工を行っていますが、2階には木の温もりを感じる事務所があり、ゆっくりと打ち合わせができる空間を用意しています。

特急案件の場合は、電話でのご相談をお勧めしています。メールでの返信を待つよりも、直接お話しいただいた方が、状況に応じた最適な提案を迅速にできます。社長も現場も、お客様との対話を大切にしており、一緒に最善の方法を考える姿勢を持っています。

私たちは専門誌への掲載実績もあります。2024年4月には、月刊「機械技術」2024年5月特別増大号に掲載されました。これは、私たちの切削・旋削技術のレベルが業界内で高く評価されていることの証明です。このような実績も、お客様に安心してご依頼いただける要素の一つとなっています。

また、部品調達における品質認識のギャップ解消にも取り組んでいます。図面の解釈、公差の考え方、表面仕上げの基準など、お客様と私たちの間で認識を共有することで、トラブルを未然に防ぎます。初回の打ち合わせでは、十分に時間をかけて要求仕様を確認しています。

まとめ:切削と旋削の本質的な違い

ここまでの説明を整理しましょう。切削とは、材料除去を伴う広範な加工法の総称です。旋削、マシニング加工、フライス加工、穴あけ加工など、様々な加工法が切削に含まれます。一方、旋削とは、その中でも材料を回転させて円筒形状を作る旋盤加工の技術を指します。

つまり、旋削は切削の一種なのです。「円の切削」が旋削、「すべての削る加工」が切削と理解していただければ、分かりやすいでしょう。この関係性は、描画とコンパスの関係に似ています。切削は紙の上に描かれるすべての造形を指す広範な行為であり、旋削はその中でコンパスを使って描かれる円形に特化した技術なのです。

私たち榊原工機の多能工エンジニアは、マシニングというフリーハンドの道具と、旋盤というコンパスの両方を自在に操ります。お客様の要望という設計図に基づいて、高精度な部品という名の作品を創り出しています。

これからも私たちは、切削技術の基本から応用まで、お客様のあらゆる課題に対応していきます。旋盤、マシニング、ワイヤーカット加工、この三位一体の技術で、「加工に困った、納期に困った」という難題を1社で解決できる体制を維持してまいります。

小物部品の少量・試作、複雑な形状の削り出し、高精度が要求される部品加工など、お困りのことがございましたら、ぜひ私たち榊原工機にご相談ください。あたたかい町工場として、真摯にお客様の課題に向き合い、最適な解決策をご提案いたします。