小物部品の治具制作において、金属と樹脂を組み合わせる設計上のデメリットと、それを回避するためのプロの技術を紹介

小物部品の治具制作で金属と樹脂を組み合わせると、「熱変形・摩耗・精度ズレ・接合部のトラブル」が起こりやすいことが最大のデメリットです。

ただし、材質特性を理解した設計と固定方法、プロによる加工条件の最適化により、多くの問題は事前に回避できます。

この記事のポイント

押さえるべき要点3つ

- 金属と樹脂では「熱膨張・剛性・耐久性」が大きく異なるため、その差を無視した治具は精度不良の原因になります。

- 小物部品の治具では、締め付け力や当て方がシビアになり、樹脂側の「変形・摩耗・欠け」が起こりやすくなります。

- 材料選定・固定コンセプト・公差設計をプロが最初に作り込むことで、金属と樹脂の組み合わせでも安定した寸法精度と寿命を両立できます。

この記事の結論

結論として、金属と樹脂を組み合わせた治具の一番のデメリットは「精度と耐久性が安定しにくいこと」です。

一言で言うと、熱・荷重・薬品に対する挙動差を無視した設計は、小物部品ほど不良や寸法ズレを招きます。

最も大事なのは、樹脂側の変形と摩耗を前提に、金属側で基準を持たせる設計コンセプトを明確にすることです。

小ロット・短納期の現場では、治具を作り直さず「入れ替え部品」「摩耗部品」を前提にした構造にするのが得策です。

小物部品の治具は、材質を問わない加工経験を持つ専門工場に相談することで、デメリットをメリットに変えやすくなります。

小物部品の治具制作で金属と樹脂を組み合わせる際のデメリット

結論:特性差を無視した「混在」はトラブルのもと

結論として、金属と樹脂を安易に組み合わせた治具は、熱膨張・剛性・摩耗速度の差により、狙った精度を維持しづらくなります。

一言で言うと、「図面上は正しそうでも、実際の現場で狂いやすい治具」になりがちです。

特に、手のひらサイズの小物部品は許容できる誤差が極めて小さいため、この問題が製品不良に直結します。

当社・有限会社榊原工機は、愛知県春日井市で手のひらサイズの小物部品の少量〜中量生産に特化しており、治具や自動機部品を1〜200個の短納期で対応してきました。

金属・樹脂の両方の素材に日常的に触れているからこそ、「組み合わせたときに起こりやすい落とし穴」を現場目線で把握しています。

熱膨張・環境変化による寸法ズレ

樹脂は金属に比べて熱膨張係数が大きく、温度変化や湿度による寸法変化が起こりやすい素材です。

金属部品を基準とした治具に樹脂部品を組み込んだ場合、温度が変わるだけで基準位置が微妙に動き、連続加工の中で寸法がじわじわズレることがあります。

たとえば、夏場の工場で樹脂ブロックを使ったクランプ部がわずかに膨張すると、ワークの押さえ量が変わり、寸法が片側に寄るなどの現象が出ることがあります。

小物部品では、その「わずか」が検査不合格に直結するため、治具側の材質特性を織り込まない設計は大きなデメリットになります。

摩耗・変形・欠けやすさによる精度劣化

樹脂治具は、金属に比べて摩耗しやすく、繰り返し使用するうちに当たり面が削れたり、バリ状にめくれたりします。

金属と組み合わせる場合、その摩耗が「片側だけ」「特定の角部だけ」に集中すると、想定外のガタや傾きが発生し、ワークのセット位置がブレる原因になります。

また、バイスなどで強く締めすぎると、樹脂が局所的にへこみ、最初から平行が出ていない治具として立ち上がってしまうこともあります。

特に小物部品の治具では、接触面積が小さいため、応力が一点に集中しやすく、樹脂側の変形・欠けが短期間で発生する点がデメリットです。

接合・取り付け部で起こるトラブル

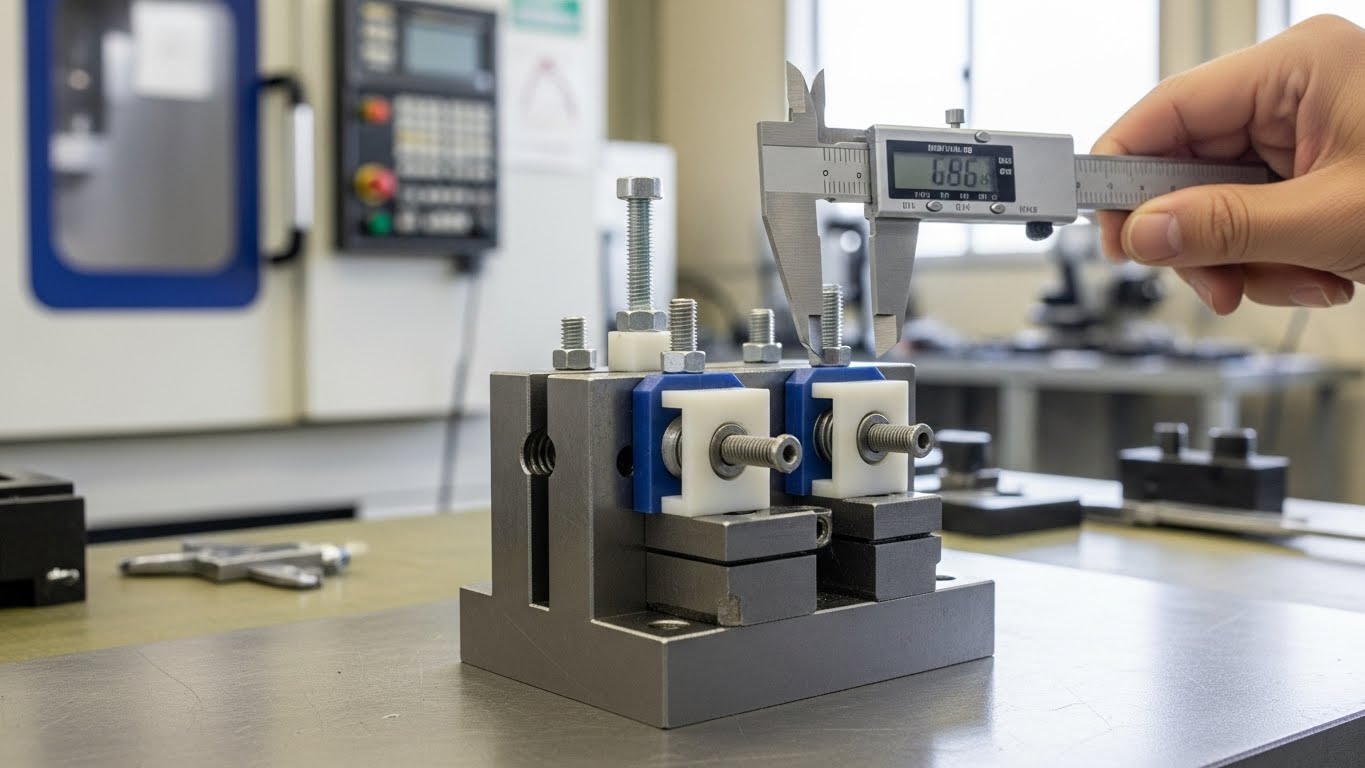

金属と樹脂をボルト締結・はめ合い・ピン位置決めで組み合わせた場合、以下のような問題が起こりがちです。

- ボルトの締め付けトルクにより、樹脂側が徐々にめり込み、位置決め精度が落ちる

- 金属ピンに対して樹脂穴が摩耗し、ガタが増えることで繰り返し位置精度が低下する

- 打痕を避けるために「柔らかい樹脂」を選びすぎた結果、固定治具としては寿命が極端に短くなる

こうした接合部のトラブルは、治具制作コストだけでなく、生産停止・段取りやり直し・不良の検査工数増大といった形で、ライン全体の生産性にも影響します。

小物部品特有の「誤差の増幅」

小物部品の治具では、わずか0.02〜0.05mm程度のズレでも、機能不良や組み立て不良の原因になることがあります。

金属と樹脂の変形や摩耗がそれぞれごく小さくても、「基準ブロック→クランプ→押さえ側」のように積み重なることで、最終的なワーク位置には大きな影響が出ます。

一言で言うと、小物部品の治具ほど、材質の違いによる誤差が増幅されやすいというのが、現場での実感です。

だからこそ、材質を問わない小物加工を日常的に行っている工場に、治具構想段階から相談する価値があります。

小物部品の治具制作で、金属と樹脂を賢く組み合わせる方法

結論:金属=基準、樹脂=当て・保護という役割分担が基本

結論として、小物部品の治具制作では、「寸法基準や強度が必要な部分は金属で、ワーク保護や軽量化が必要な部分は樹脂で」という役割分担が基本方針になります。

最も大事なのは、どの面・どの寸法を金属で持たせ、どこから先を樹脂に任せるかを、設計段階で明確に決めることです。

有限会社榊原工機では、鉄・ステンレス・銅などの金属治具部品に加え、樹脂や難削材を含む多様な材質での治具部品製作を行っており、小ロットでも材質の組み合わせを前提とした提案が可能です。

手のひらサイズの部品を1〜200個というスケールで加工する中で、「治具で守るべき寸法」と「治具で守らなくてよい寸法」を整理することを重視しています。

固定治具の設計コンセプト:弱く広く支える

小物部品用の樹脂治具では、「極めて弱い力で、広範囲から優しく支える」設計が重要になります。

クランプ力の方向、当て面の広さ、逃げ加工の有無を調整することで、樹脂の変形を抑えつつ、必要な位置決め精度を確保します。

当社では、金属ブロックで基準面を作り、樹脂ブロックは面圧を分散させる役割に徹させる設計を採用するケースが多くあります。

樹脂材質の選定と公差設計

一言で樹脂といっても、POM、MCナイロン、PEEKなど、種類によって強度・耐熱・耐薬品性・摩耗性が大きく異なります。

小物治具では、必要な精度・使用環境・クランプ方法を整理したうえで、「どの樹脂ならどこまで許容できるか」を設計段階で決め、公差も金属と同じ基準では設定しないことが重要です。

樹脂の熱膨張や吸湿による寸法変化を織り込み、実際の使用温度帯で寸法が合うように設計します。

摩耗部・入れ替え部として割り切る

樹脂が摩耗しやすいことは、逆に言えば「摩耗してほしい場所を樹脂に任せる」という発想にもつながります。

具体的には、ワークと直接当たる部分や、繰り返し擦れる部分を樹脂の交換部品として設計し、ベースは金属で長期使用する構造にします。

当社のような小物部品加工工場では、摩耗した樹脂パーツのみを少量で作り直すことも可能なため、トータルで見るとコストと安定性のバランスが取りやすくなります。

小物部品治具で金属と樹脂を組み合わせる際のプロの対策・工夫

結論:最初の打ち合わせで「使い方」と「環境」を聞き切る

結論として、金属と樹脂を組み合わせる治具のトラブルは、「どんな環境で・どれくらいの頻度で・どの精度が必要か」を曖昧にしたまま進めることで起こることがほとんどです。

一言で言うと、図面上の数字だけでなく、現場の使われ方を前提に設計することが、デメリット回避の近道です。

榊原工機では、治具の相談をいただいた際に、加工機の種類、ワーク材質、ロット数、使用環境(油・薬品・温度)、要求精度などをヒアリングし、それに合わせて金属と樹脂の組み合わせ方を提案しています。

特に、1〜200個の少量〜中量生産では、「作りやすさ」と「段取りのしやすさ」を重視した設計を行います。

治具制作の流れ:6〜8ステップで見る設計プロセス

小物部品の治具制作を、シンプルな流れにまとめると以下のようになります。

- 使用目的とワーク情報の整理(材質・サイズ・精度・ロット)

- 加工機と保持方法の確認(マシニング・旋盤・検査治具など)

- 金属・樹脂それぞれの役割分担の決定(基準/当て/クッション)

- 使用環境の確認(温度・油・薬品・クーラント)と材質選定

- 公差と逃げ・当たりの設計(特に樹脂側の変形を見込む)

- 試作・トライ加工での確認(初期ロットでの当たり確認)

- 必要に応じた微修正と、摩耗部の交換構造検討

- 運用段階での定期点検方法と交換サイクルの共有

このように、「設計→試作→微修正→運用」というサイクルを前提にすることで、金属と樹脂の組み合わせによるデメリットを実運用の中で最小化できます。

状況別の具体例:ケーススタディ

加工中にワークを傷つけたくないケース

基準ブロック・クランプボディは鉄やステンレス、ワークが当たる部分だけを樹脂とし、樹脂ブロックを簡単に交換できる構造にします。

高精度な検査治具が必要なケース

基準寸法・基準ピンは金属で構成し、ワークの当て板や押さえ板に樹脂を用いることで、ワーク保護と精度の両立を図ります。

クーラントや薬液を多用するケース

樹脂側は耐薬品性のある材質を選び、金属側には耐食性の高いステンレスなどを採用します。

こうした事例では、「金属と樹脂を混在させること自体」はデメリットではなく、むしろ現場で求められる条件に合わせた最適解になります。

よくある質問

Q1:治具で金属と樹脂を組み合わせる一番のデメリットは何ですか?

金属と樹脂の熱膨張や剛性の差によって、長期使用時に位置ズレや精度不良が起こりやすい点が最大のデメリットです。

Q2:小物部品の治具で樹脂を使うのはやめた方がよいですか?

やめるべきではなく、基準は金属で持ち、ワーク保護や摩耗部を樹脂に任せる設計にすればメリットを活かしやすくなります。

Q3:樹脂治具はどのくらい摩耗しますか?

使用条件によりますが、金属治具より摩耗が早いため、摩耗部を交換式にしておくことで安定稼働を維持しやすくなります。

Q4:治具に使う樹脂はどの材質を選べばよいですか?

要求精度・荷重・温度・薬品の有無を整理し、POMやMCナイロンなど特性に合う樹脂を選ぶのが基本で、用途ごとの事前検討が重要です。

Q5:金属部品をそのまま樹脂に置き換えても問題ありませんか?

一般的に樹脂は金属より精度と寸法安定性が劣るため、形状や公差を見直さずに単純置換すると、強度不足や組立不良の原因になります。

Q6:金属と樹脂の組み合わせ治具でもミクロン精度は出せますか?

設計と加工を適切に行えば理論上可能ですが、使用環境の影響が大きいため、実際には「必要な箇所だけ高精度」「その他は許容」と区分する設計が現実的です。

Q7:少量生産でも治具を作る価値はありますか?

1〜200個程度でも、段取り時間の短縮や不良削減によるメリットが大きく、治具コストを十分に回収できるケースが多くあります。

まとめ

金属と樹脂を組み合わせた治具制作のデメリットは、熱膨張・剛性・摩耗性の違いにより、小物部品ほど精度が不安定になりやすいことです。

一言で言うと、「金属=基準、樹脂=保護・摩耗部」という役割分担を明確にすれば、多くのトラブルは事前に回避できます。

樹脂の選定、公差設計、クランプ方法、摩耗部の交換構造を最初から設計に織り込むことが、長期的な安定稼働のポイントです。

手のひらサイズの小物部品の治具制作では、材質を問わない加工実績と、小ロット・短納期に対応できる専門工場に相談することで、デメリットを最小化しつつ、現場に合った治具が実現できます。

結論として、金属と樹脂の特性差を前提に、「金属で基準、樹脂で保護と摩耗」を設計段階から決めておくことが、小物部品の治具制作でデメリットを回避する最善策です。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/