高硬度材治具制作において、焼き入れ後加工を安全かつ高精度に行うための具体的な手順と、失敗を避けるためのコツ

高硬度材を使った治具制作で焼き入れ後加工を成功させるには、「焼き入れ前の設計・前加工」と「焼き入れ後の非切削中心の仕上げ」を組み合わせることが最も重要です。特に、変形やクラックを前提にした設計と工程設計を行い、必要最小限の切削と研削・ワイヤーカットを組み合わせることで、安全かつ高精度な治具を安定して量産できます。

焼き入れ後の高硬度材を安全に加工するには、結論として「焼き入れ前に8~9割まで作り込む設計」と「焼き入れ後は必要箇所のみを低負荷条件で仕上げる」という二段構えが最も再現性に優れます。高硬度材の被削性は45HRCを超えると一気に悪化するため、焼き入れ後加工は”仕上げ加工に限定する”発想が、工具寿命とコストの両面で有利です。

—

## この記事のポイント

**今日の要点3つ**

– 高硬度材治具は「焼き入れ前設計+焼き入れ後最小限仕上げ」が最も安全で高精度です。

– 焼き入れ後加工は、切削一点張りではなく、研削・ワイヤーカットなど非切削プロセスを組み合わせるべきです。

– 治具制作の初期段階から、熱処理による歪みと追加工の可否を前提に設計・工程検討することが、失敗回避の近道です。

—

この記事の結論

– 焼き入れ前に形状と基準面を作り込み、焼き入れ後は必要箇所のみを研削・ワイヤーカット・限定的切削で仕上げるべきです。

– 高硬度材治具では、熱処理歪みを見越した材料選定・設計・加工順序を取ることで、0.01mmクラスの精度を現実的なコストで実現できます。

– 焼き入れ後加工の切削は工具負荷とクラックリスクが高いため、CBN工具などを使った浅い切込みと低送りが前提になります。

– 表面処理や再研磨の余地をあらかじめ設計に織り込むことで、治具の寿命延長と再調整のしやすさが大きく改善します。

– 高硬度材治具の焼き入れ後追加工は「できるかどうか」ではなく、「どこまでを追加工に回すか」を事前に決めることが重要です。

—

高硬度材治具制作で押さえるべき基本設計

高硬度材の治具に焼き入れはどこまで必要か

結論から言うと、治具全体をむやみに高硬度化するのではなく、摩耗・荷重の集中する局所部位のみを焼き入れ対象に絞る設計が合理的です。例えば、位置決めピンや摺動ガイド、クランプ爪など、摩耗が集中的に発生する部分だけをSKD11や高周波焼き入れ材にし、それ以外はS50CやSS400といった一般構造用鋼で構成することで、コストと加工難度を抑えながら必要耐久性を確保できます。

焼き入れ前にどこまで形状を作り込むべきか

一言で言うと、「焼き入れ前に8~9割の形状と基準を完成させ、焼き入れ後は歪み補正と高精度面の仕上げだけを残す」のが最も現実的です。具体的には、マシニングセンタでポケットや取り付け面、ボルト穴などを仕上げに近い状態まで加工し、0.01~0.02mm程度の仕上げ代を残しておくことで、熱処理後の歪みを研削または軽切削で吸収できる設計にします。

熱処理歪みを前提にした公差と基準面設計

最も大事なのは、焼き入れで必ず歪みが発生するという前提で、公差や基準面の取り方を決めておくことです。例えば、重要なクランプ基準面は焼き入れ後に必ず研削できるよう、専用のチャッキング面を事前に設計し、治具自体を「研削しやすい形」にしておくことで、量産時にも安定して0.01mmクラスの位置決め精度が確保できます。

—

高硬度材治具制作で焼き入れ後加工を成功させる具体的な手順

焼き入れ前の加工フローと材料選定

結論として、焼き入れ前の段階で「材料の選び方」と「粗加工~仕上げ寸法の攻め方」が、その後の全工程のやりやすさを決定します。例えば、耐摩耗性が重要な位置決め治具では、SKD11や高炭素鋼を選び、粗加工で95%まで形状を出したうえで、焼き入れ歪みを見越して全周に0.01~0.03mmの研削代を残す運用が有効です。

焼き入れ条件と冷却・焼き戻しの押さえ方

一言で言うと、高硬度材の焼き入れ条件は「硬度と歪みのトレードオフ」をどう最適化するかがポイントです。冷却速度が速すぎると硬度は上がりますが割れやクラックが出やすくなり、遅すぎると硬度不足になるため、材料ごとに推奨される加熱温度・保持時間・冷却媒体(水・油・ポリマー)を守りつつ、焼き戻しで内部応力を抜く条件を設定する必要があります。

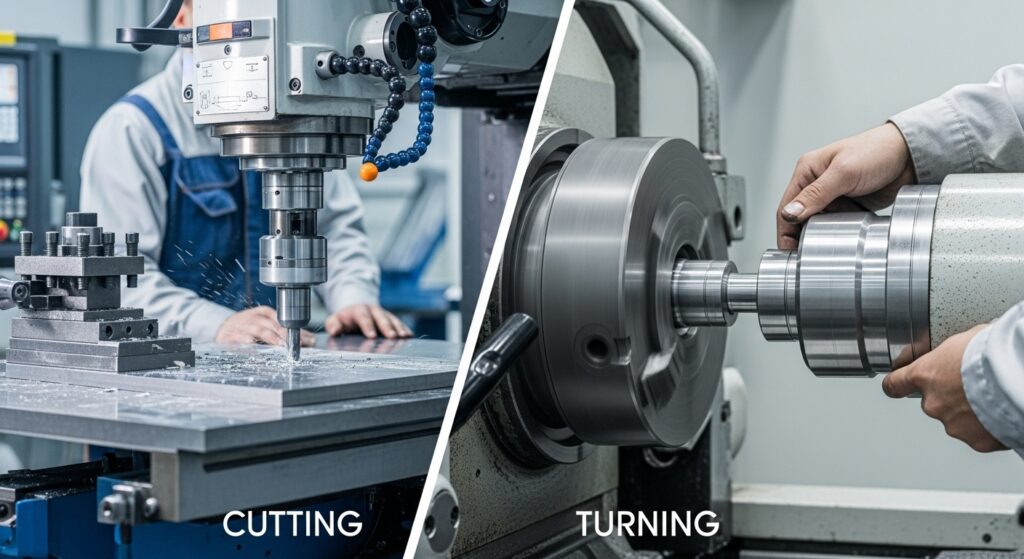

焼き入れ後の追加工:ワイヤーカット・研削・限定的切削

初心者がまず押さえるべき点は、焼き入れ後の加工は「削る」より「切る・磨く」に寄せることです。具体的には、複雑形状や狭い隙間はワイヤーカットで、平面や基準面は成形研削で仕上げ、どうしても必要な穴加工や面取りのみCBN工具や超硬工具で切削する構成とすることで、工具折損やクラック発生のリスクを大きく下げられます。

—

高硬度材治具制作の現場で起こりやすいトラブルと、榊原工機が行っている対策

焼き入れ後に寸法が出ない・歪みが大きい場合

結論として、焼き入れ後に寸法が出ない問題の多くは、設計段階での「歪みの想定不足」と「仕上げ代の設定不足」に起因します。榊原工機では、焼き入れ鋼や高周波焼き入れ材を扱う際、過去の実績から材質・板厚・形状別の歪み傾向を蓄積したうえで、初期設計時に仕上げ代と基準面の取り方を提案し、熱処理後に研削やワイヤーカットで補正できる前提で工程を組んでいます。

工具折損・ビビり・切削熱によるクラック

一言で言うと、高硬度材の焼き入れ後切削で工具が折れるのは「条件の攻めすぎ」と「工具選定のミスマッチ」が原因です。高硬度材の追加工では、通常の超硬エンドミルではなく、CBN工具や高硬度用に設計された超硬工具を使用し、切削速度を大きく落とし、切込み・送りを抑え、十分な切削油とエアブローで冷却しながら、ピックフィードを細かく刻む運用へ切り替える必要があります。

現場での具体事例:焼き入れ鋼への追加工

榊原工機の現場では、焼き入れ鋼への追加工案件において、設計変更ができない状態でも「部分的なワイヤーカット+研削+局所切削」の組合せで問題を解決してきました。例えば、もともと全周焼き入れがかかった治具プレートに、後から位置決め溝を追加する案件では、ワイヤーカットで溝の基本形状を抜き、その後必要箇所のみをCBNエンドミルで軽く面取りし、歪みを抑えつつ要求精度を満足させる方法を採用しています。

—

よくある質問

**Q1. 高硬度材の治具は必ず焼き入れ後加工が必要ですか?**

必要な場合だけです。摩耗部位のみ焼き入れし、他は焼き入れ前仕上げで済ませる設計にすると、加工コストとリスクを大きく下げられます。

**Q2. 焼き入れ後に0.01mmの精度は現実的ですか?**

現実的です。歪みを見越して研削・ワイヤーカットを前提に設計し、基準面を明確にしておけば、0.01mmクラスの位置決め精度は十分狙えます。

**Q3. 焼き入れ鋼への追加工はどこまで可能ですか?**

多くの場合、穴あけ・溝追加・面仕上げなどは可能ですが、形状や硬度によって方法が限定されます。ワイヤーカットや研削を併用すれば対応範囲は広がります。

**Q4. どの硬度を超えると通常切削が難しくなりますか?**

目安として45HRCを超えると被削性が大きく低下し、専用工具と慎重な条件設定が必要になります。60HRCクラスではCBN工具や研削主体が前提になります。

**Q5. 焼き入れ後の表面処理はいつ検討すべきですか?**

設計初期段階からです。窒化やコーティングの膜厚や温度履歴が寸法と歪みに影響するため、焼き入れ条件と合わせて工程全体を計画する必要があります。

**Q6. 高硬度材治具の寿命を伸ばすコツは何ですか?**

摩耗しやすい部分を交換式のピースに分割し、局所焼き入れ+研削仕上げ+再研磨余裕を持たせることが効果的です。必要に応じて表面処理を加えるとさらに長寿命になります。

**Q7. 高硬度材治具の加工を外注するときのポイントは?**

高硬度材・焼き入れ後加工の実績がある会社かどうか、ワイヤーカット・研削・マシニングを一貫して扱えるか、試作小ロットに対応できるかを確認するのが有効です。

**Q8. 焼き入れ前と後、どちらで治具を仕上げるべきですか?**

一般的には「ほぼ完成させてから焼き入れし、重要面だけ焼き入れ後に仕上げる」のが最適です。すべてを焼き入れ後に削ろうとするとコストとリスクが跳ね上がります。

**Q9. 高硬度材治具でよく選ばれる材料は?**

SKD11などの工具鋼、高周波焼き入れを施したS45C、プリハードン材のNAK系などが多く選ばれます。要求硬度・靭性・コストのバランスで材料を決めます。

**Q10. 焼き入れ後加工で安全面で注意すべきことは?**

切削熱と破片飛散のリスクが高いため、防護メガネ・手袋の着用と加工条件の保守的設定が重要です。工具折損を前提にした設備・ワーク保護も必要です。

—

まとめ

– 高硬度材の治具制作では、焼き入れ前に形状と基準面を作り込み、焼き入れ後は研削・ワイヤーカット・限定的切削で仕上げる構成が最も再現性に優れます。

– 熱処理による歪みと硬度を前提に、材料選定・仕上げ代・基準面設計を最初から計画することが、0.01mmクラスの精度とコストの両立につながります。

– 焼き入れ鋼への追加工や表面処理を含む案件では、高硬度材と焼き入れ後加工に実績のある加工会社へ早い段階から相談することで、設計の自由度と現場の安心感が大きく高まります。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/