高硬度材治具制作において、焼き入れ後加工を安全かつ高精度に行うための具体的な手順と、失敗を避けるためのコツ

高硬度材を使った治具制作では、「焼き入れ前の設計と前加工で7~8割決まり、焼き入れ後加工は最小限かつ安全な工法で仕上げる」ことが成功の近道です。

—

【この記事のポイント】

**今日の要点3つ**

高硬度材治具は、焼き入れ前に必要な形状・逃げ・基準面を作り込んでおくことが最も大事です。

焼き入れ後加工では、無理な切削よりも研削・ワイヤーカット・放電加工を組み合わせることで、変形やクラックを抑えつつ高精度が狙えます。

現場では「どこまで焼き入れ後に加工するか」を見極め、コストとリスクのバランスを取れるパートナー選びが品質と納期を左右します。

—

この記事の結論(高硬度材治具制作と焼き入れ後加工の最適解)

高硬度材治具は「焼き入れ前設計+焼き入れ後最小限仕上げ」が安全で高精度な進め方です。

焼き入れ後加工は、切削一本ではなく研削・ワイヤーカット・放電加工を組み合わせるべきです。

変形・クラックを防ぐには、焼き入れ条件と治具形状の両面から工程設計を行う必要があります。

焼き入れ鋼への追加工は可能ですが、工具寿命・段取り・品質保証を理解した加工会社に任せるのが現実的です。

多品種少量の治具制作では、短納期とワンストップ対応ができる町工場が、総合コストを下げやすいです。

—

高硬度材治具制作で焼き入れ後加工をどう設計すべきか?

一言で言うと、「焼き入れ後に削る量をいかに減らすか」が設計段階での最大テーマです。

焼き入れ前にどこまで治具形状を仕上げるべきか?

結論として、基準面・クランプ面・穴位置など精度が必要な要素は、焼き入れ前に9割方作り込んでおくのが安全策です。

焼き入れ後の高硬度材は50~65HRCまで硬くなり、一般的なエンドミルやドリルでは工具摩耗が激しく、加工時間も大きく延びてしまいます。

そのため、焼き入れ前に荒加工・半仕上げまで進め、焼き入れ後は研削やワイヤーカットで最終公差を整える工程配分が、コストと精度の両立に有効です。

例えば、小型の位置決めブロック治具では、焼き入れ前に寸法を公差+0.1〜0.2mmほど残しておき、焼き入れ後に平面研削で仕上げることで、反りを補正しながらミクロン台の精度を狙うことができます。

焼き入れによる変形を見越した設計のポイントは?

最も大事なのは、「どこが縮むか・どこが反るか」を前提に肉厚や形状を設計することです。

高硬度材の焼き入れでは、急激な加熱・冷却により内部応力が偏りやすく、薄肉部や非対称形状は反りやすくなります。

そこで、左右対称な断面を意識したり、変形しやすい箇所にあえて肉を残しておき、焼き入れ後に研削やワイヤーカットで最終形状に追い込む設計が有効です。

実際に当社の治具制作の現場では、「焼き入れで0.05〜0.1mm程度の反りが出る」と仮定して、基準面を広めに確保し、仕上げ代を均一に残すことで、後工程の修正をしやすくしています。

高硬度材を選定する際の実務的な判断基準は?

結論として、求める寿命・耐摩耗性・加工性のバランスで選び、「やり過ぎない硬さ」を狙うのが現実的です。

焼き入れ後にHRC60近くまで硬くすると摩耗には強くなりますが、切削追加工が極端に難しくなり、研削やワイヤーカット頼みになってコストとリードタイムが増加しがちです。

一方、HRC50前後であれば、専用の超硬工具やコーティング工具を使うことで、限定的な追加切削もまだ現実的であり、治具の寿命と加工性のバランスを取りやすくなります。

当社では、用途・ロット・交換頻度をお聞きしたうえで、「高硬度材+表面処理」や「中硬度材+交換式インサート」など、長期的なランニングコストも含めた材質提案を行っています。

—

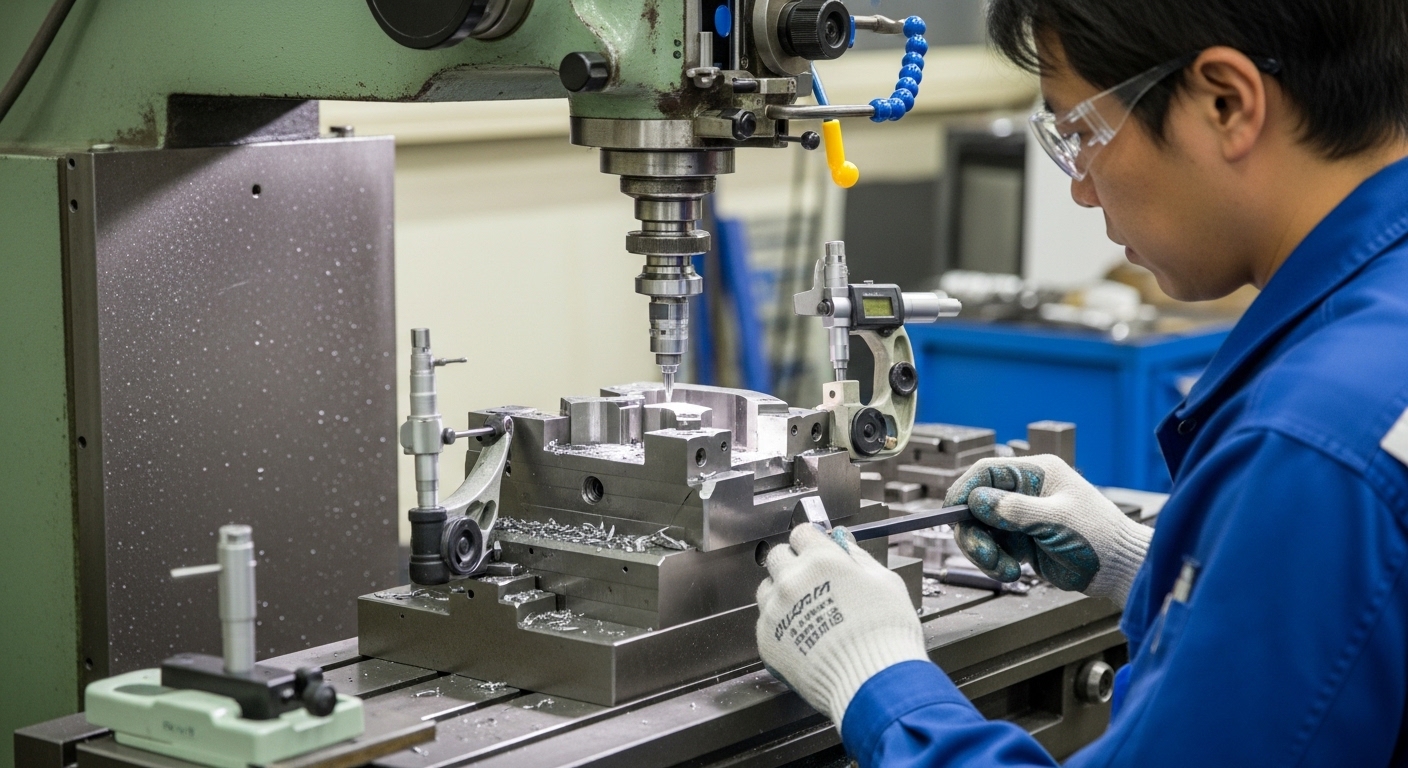

高硬度材治具制作の焼き入れ後加工を安全に進める具体的な手順

結論として、焼き入れ後加工は「段取りと工法選定の手順」を踏むことで、リスクを最小化できます。

焼き入れ後加工の標準的な6ステップフロー

焼き入れ鋼に追加工は可能ですが、行き当たりばったりでは工具破損やクラックのリスクが高まります。

一例として、当社が高硬度材治具の焼き入れ後加工を行う際は、以下の6ステップを基本としています。

1. 図面と現物の照合(硬度・焼き入れ範囲・仕上げ代の確認)

2. 基準面の設定と歪み測定(ダイヤルゲージ・三次元測定)

3. 加工方法の選択(研削・ワイヤーカット・放電・限定的切削)

4. 工具・条件の検討(回転数・送り・クーラント・工具材種)

5. トライカットまたはテストピースでの条件確認

6. 本番加工と最終検査(寸法・平行度・直角度・表面粗さ)

このように手順を明確化することで、「どこで品質を確認するか」「どこで止めるか」が共有でき、社内のノウハウも蓄積されていきます。

切削・研削・ワイヤーカットをどう使い分けるか?

一言で言うと、「大量除去は切削、精度と硬度対応は研削・ワイヤーカット」と考えると判断しやすくなります。

焼き入れ後にどうしても形状変更が必要な場合、まずは切削で可能な範囲(例えばHRC50前後まで)かどうかを判断し、難しい場合はワイヤーカットや型彫り放電での加工に切り替えます。

ワイヤーカットは材料の硬度に左右されず、高精度な穴あけや輪郭加工ができるため、高硬度材治具のスリットや位置決め穴に非常に有効です。

また、平面や側面の最終精度が求められる箇所は、平面研削・成形研削を用いることで、焼き入れによる反りを補正しつつ、公差数ミクロンレベルまで追い込むことが可能になります。

高硬度材への追加工でよくあるトラブルと対策

最も多いトラブルは、「工具がすぐ摩耗する」「クラックが入る」「寸法が安定しない」という3点です。

工具摩耗については、超硬工具やコーティング工具を使うだけでなく、切り込み量を0.02〜0.05mm程度に抑え、送り速度も控えめにすることで、安定した切削がしやすくなります。

クラック対策としては、局所的に熱がこもる加工を避け、クーラントを多めにかける、連続加工時間を短く区切る、急激な切り返しを避けるなどの工夫が有効です。

寸法のバラツキに関しては、焼き入れ前後での測定データを蓄積し、材質や形状ごとの変形傾向を社内で共有することで、「この形ならここが曲がりやすい」といった経験値を工程設計に活かすことができます。

—

よくある質問

Q1. 高硬度材の治具制作で、焼き入れ後加工は本当に必要ですか?

必要な場合が多いですが、量は最小限に抑えるべきです。

焼き入れによる変形や寸法変化を補正するために、研削やワイヤーカットでの仕上げが必要になることが多く、設計段階から「どこを後で仕上げるか」を決めておくと安全です。

Q2. 焼き入れ鋼への追加工は、通常の鋼材と何が違いますか?

結論として、硬さが高く、工具負荷・熱・変形のリスクが大きく異なります。

焼き入れ後の材料はロックウェル硬さ50〜65HRCと非常に硬く、通常の切削工具では工具の方が負けてしまうため、工法選定や切削条件の管理が重要になります。

Q3. 高硬度材治具の焼き入れ後加工には、どの加工方法が向いていますか?

研削・ワイヤーカット・放電加工の3つが中心になります。

これらは高硬度材でも安定した精度が出せるため、位置決め面やガイド部、スリットなど、高精度が要求される治具部位に適しています。

Q4. 焼き入れ後にネジ加工や穴あけを追加することは可能ですか?

可能ですが、条件と工具選定がシビアです。

例えば、HRC60クラスの焼き入れ品に通常のハイスドリルで穴あけをすると、すぐに折損・摩耗が発生するため、超硬ドリルやワイヤーカットなど、硬度に応じた工法が求められます。

Q5. 高硬度材治具の設計で、初心者がまず押さえるべき点は何ですか?

一言で言うと、「焼き入れ後に加工したいところを、最初から設計図面で指定しておく」ことです。

焼き入れ後にどこを研削・ワイヤーカットするかを最初から決めておけば、仕上げ代や基準面を意識した形状設計ができ、後工程のムダやリスクを減らせます。

Q6. 高硬度材治具のコストを抑えるコツはありますか?

最も大事なのは、「焼き入れ後加工の手数を減らすこと」と「多能工法を使える加工会社にまとめて依頼すること」です。

多品種少量の治具では、材料選定・マシニング・研削・ワイヤーカット・放電・表面処理までをワンストップで対応できる町工場に任せることで、段取りや輸送のムダを大きく減らせます。

Q7. 焼き入れ後の表面処理は、高硬度材治具にとってどんな意味がありますか?

耐摩耗性と錆びにくさをさらに高める役割があります。

高硬度材・焼き入れ後の表面に適切な表面処理を施すことで、治具の寿命が延び、寸法変化の頻度も減るため、ライン停止リスクやメンテナンスコストの低減につながります。

Q8. 高硬度材の焼き入れ後加工は、どんな会社に相談すべきですか?

結論として、「焼き入れ後の追加工を日常的に行っている治具専門の加工会社」に相談するのが安全です。

焼き入れ品の追加工は、失敗時のやり直しコストが大きく、お客様との信頼関係も問われる仕事のため、経験値と工程提案力を持つ町工場をパートナーに選ぶことが重要です。

—

まとめ

高硬度材治具制作では、「焼き入れ前設計+焼き入れ後最小限仕上げ」が基本方針です。

焼き入れ後加工は、切削にこだわらず、研削・ワイヤーカット・放電加工を適材適所で組み合わせることが成功の鍵です。

変形・クラック・コストのリスクを抑えるには、経験豊富な治具専門加工会社と早い段階から連携し、設計・材質・工程を一体で検討することが有効です。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/