高精度の治具制作に必須の複合加工機の特徴と、複合加工機を活用する際の技術的な注意点、よくある質問を解決。

高精度な治具制作において、複合加工機は「一度の段取りで精度を落とさず加工を完結できる設備」として非常に有効です。特に小物部品や複雑形状の治具では、精度・リードタイム・コストのすべてを両立しやすい選択肢となっています。

この記事のポイント

- 治具の高精度化には「治具そのものの精度」と「加工プロセスの一貫性」が不可欠です。

- 複合加工機は旋盤とマシニングを一台に統合し、段取り削減によって治具精度と生産性を両立します。

- 榊原工機では、小物・少量生産に特化した設備構成と段取り工夫で、現実的なコストで高精度治具制作に対応しています。

この記事の結論

- 高精度な治具制作では、治具自体の平面度・平行度・直角度といった幾何公差の確保が最も重要です。

- 複合加工機を使う最大の理由は、段取り替え回数を減らして位置ズレ要因を排除し、安定して高精度を出すためです。

- 複合加工機での治具制作では、設計段階から「どの面を一発で仕上げるか」を決めた加工プロセス設計が不可欠です。

- 外注先を選ぶ際は、複合加工機の有無だけでなく、治具設計力・測定設備・小ロット対応力まで確認すべきです。

- 榊原工機では、小物・試作・難加工形状に対し、複合加工機や5軸加工機を組み合わせた「一社完結」の対応体制を整えています。

複合加工機で実現する高精度治具制作とは?

治具とは何か?高精度がなぜ重要か

治具とは「ワークを正しく固定し、狙った位置に正確に加工・組立をするための専用ツール」であり、その精度が製品品質を大きく左右します。

一般的な治具は、位置決めピン、クランプ、ベースプレートなどで構成され、ワークを繰り返し同じ位置・姿勢で固定できることが求められます。

治具の代表的な役割

- 位置決め:穴位置や基準面の基準化

- 固定・クランプ:切削時の振動・ズレ防止

- ガイド:工具の案内・加工方向の規制

一言で言えば、「治具の精度=製品の再現性」であり、平面度・平行度・直角度・真円度などの幾何公差をいかに高く保つかが勝負になります。

複合加工機とは?治具制作に向く理由

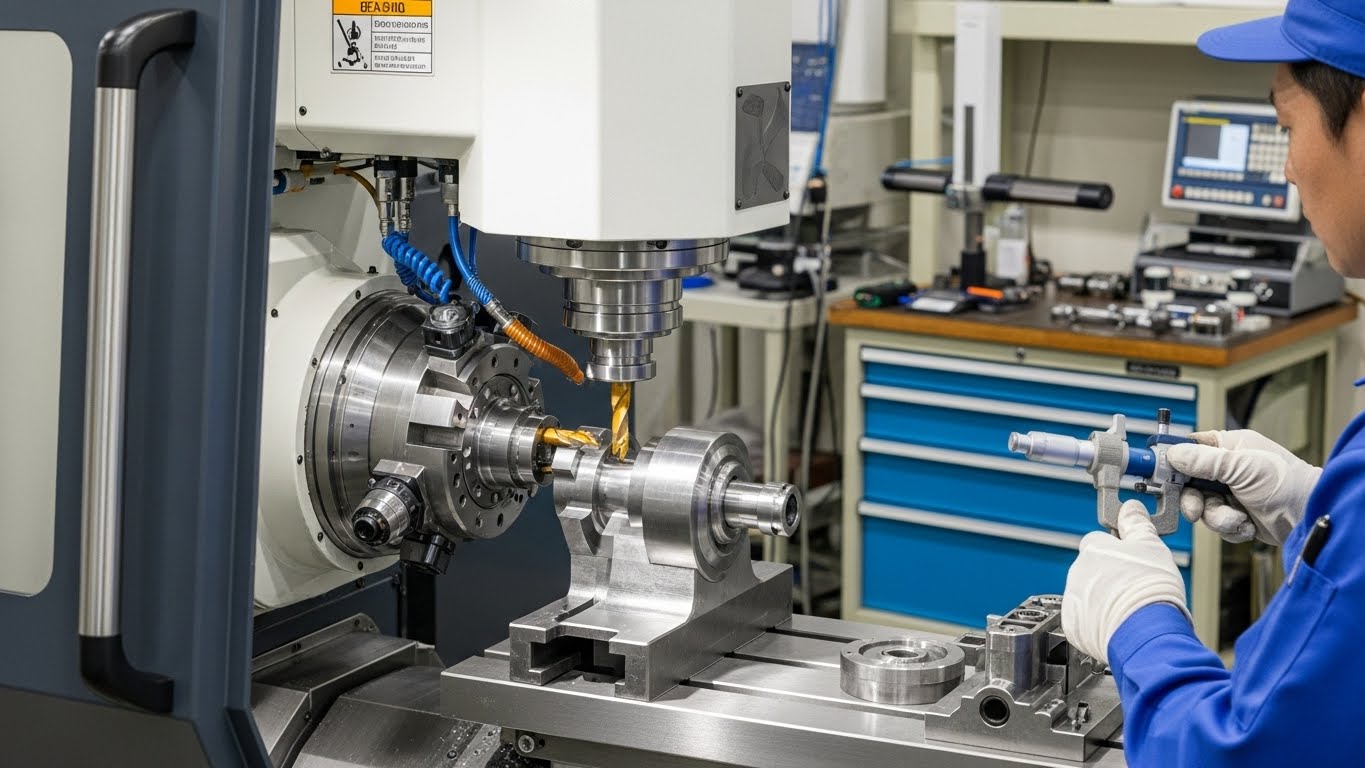

複合加工機とは、旋盤加工とマシニング(フライス)加工の機能を一台に統合した工作機械で、ワンチャックで切削工程を集約できることが最大の特徴です。

従来は「旋盤→マシニング」と2台の機械を使っていた工程を、複合加工機なら一度の段取りで完結できるため、芯ズレや段差のリスクを大きく減らせます。

複合加工機が治具制作に向く主な理由

- 段取り替え削減による位置精度の向上

- 丸材から角材相当の形状まで一貫加工でき、小物治具に適している

- 面加工・穴加工・溝加工などを連続して行えるため、基準面の整合性が取りやすい

榊原工機は、丸材にフライス加工を施す複合加工を得意としており、「丸→四角」を一台で仕上げるような小物治具部品の制作で強みを発揮しています。

榊原工機が得意とする治具制作の領域

榊原工機は「手のひらサイズの小物部品」「1~200個の少量~中量」「複雑形状・難加工材の治具部品」に特化した町工場です。

機械部品加工・試作部品加工・治具部品加工を主軸とし、マシニングセンタ、NC旋盤、複合加工機、5軸加工機などを組み合わせることで、多品種少量の高精度治具に対応しています。

対応可能な主な材質

- アルミ(A5052、A2017など)

- ステンレス(SUS303、304、316、420J2など)

- 真鍮、炭素鋼・合金鋼(S45C、SKD、HPM、NAKなど)

このような設備と加工ノウハウにより、「小さいけれど精度が厳しい」「図面に書き切れない工夫が必要」といった治具案件に対して、現実的なコストと納期での提案が可能です。

高精度な治具制作に複合加工機が有利な理由

一言で言うと:段取り削減が精度を守る

複合加工機を治具制作に使う最大のメリットは、段取り替えを減らして精度劣化を防ぐことです。

ワークの取り外し・再チャッキングの回数が増えるほど、芯ズレ・傾き・段差のリスクが増え、特に高精度が要求される治具では不具合の大きな原因になります。

複合加工機でワンチャック・ワンセットアップを徹底することで、以下のような幾何精度を安定して実現しやすくなります。

- 穴位置のピッチ誤差の低減

- 対向面の平行度・直角度の確保

- 溝・段差位置の一貫性の維持

小物・複雑形状治具における具体的なメリット

小物かつ複雑形状の治具では、加工工程が多く、通常のマシニングセンタと旋盤を組み合わせると「工程間の段差・取付誤差」が問題になりがちです。

複合加工機を活用すると、以下のような具体的なメリットが得られます。

- 円筒部とフランジ部を一度の段取りで加工し、同軸度と振れを抑えた治具ホルダ

- 基準穴と取付面を連続加工し、位置ズレを抑えた専用固定治具

- 丸材からの削り出しによる軽量・高剛性のクランプ治具

特に、±数ミクロンレベルの精度が求められる部位では、ジグボーラーや精密研削盤と組み合わせた工程設計により、サブミクロンレベルの仕上がりを狙うことも可能です。

複合加工機+5軸加工機+マシニングの組み合わせ

「複合加工機だけ」で治具制作を完結させるのではなく、5軸加工機・マシニングセンタとの組み合わせで最適な工程を組むことが、実務的には最も現実的です。

榊原工機では、複合加工機と5軸加工機を中心に、「どの工程をどの機械に持たせるか」を設計段階から検討し、治具の精度とコストのバランスを取っています。

具体的な組み合わせの例

- 複合加工機:外形・円筒部・基準穴の一発加工

- 5軸加工機:多面・傾斜面・3D曲面の加工

- マシニングセンタ:追加工や仕上げ、ネジ穴・座ぐりなど

このような工程分担により、段取りの最小化と加工自由度の両立を図っています。

複合加工機を活用した治具制作の技術的な注意点

設計段階で押さえるべきポイント

治具設計の段階で、複合加工機を前提にした形状・基準の取り方を決めることが最も重要です。

治具自体の平面度・平行度・直角度・位置決め精度が低いと、どれだけ高性能な複合加工機を使っても最終的な加工精度は出ません。

設計時に意識すべき点

- 基準面・基準穴をできるだけ少ない数で明確に定義する

- クランプ位置と荷重経路を考慮し、変形しにくい形状・肉厚を確保する

- 加工後の測定・組立を想定した基準・逃げ・取り代を設計に組み込む

榊原工機では、治具設計から相談いただくケースも多く、「相手物の3分の1公差」を目安にした設計・加工精度のご提案を行っています。

加工プロセス設計と段取りの工夫

複合加工機を使うなら、どの段取りでどの基準を作るかを先に決め切ることが重要です。

治具の複合加工では、穴あけ加工→フライス加工→研削・仕上げと工程が複数にまたがるため、加工面段差や取付誤差をいかに抑えるかが鍵になります。

代表的なプロセス設計例

- 1チャック目:基準外径・基準端面・基準穴の加工

- 2チャック目:反対側端面とクランプ部の加工

- 仕上げ工程:必要に応じて研削やラッピングでの精度追い込み

この際、ワンチャッキングで穴あけとフライス加工を同時に行うことで、平面度・平行度を安定させる手法が有効です。

測定・品質保証と再現性の確保

高精度治具は作って終わりではなく、測定と再現性の確認までを一連のプロセスとするべきです。

サブミクロンレベルの精度が必要なケースでは、三次元測定機や専用ゲージを使用し、穴位置・真円度・平面度・直角度などを実測して確認します。

品質保証で重視すべきポイント

- 測定基準と加工基準が一致しているか

- 組立状態でのトータル精度を確認しているか

- 温度管理やクランプ条件など、測定環境を安定させているか

榊原工機では、小物部品・治具の実務で培った測定ノウハウに基づき、「図面上の数値」と「現場での使われ方」の両方を意識した品質確認を行っています。

よくある質問

Q1. 高精度な治具を依頼するとき、最初に伝えるべき情報は?

回答: 必要な加工精度(公差)・使用環境・ワーク材質・生産数量を最初に共有することが重要です。

これらの情報があることで、最適な加工方法や材質選定、工程設計のご提案がスムーズに進みます。特に、治具が使用される環境(温度変化、負荷条件、繰り返し使用回数など)は、材質や熱処理の選定に大きく影響します。

Q2. 複合加工機を使うと治具のコストは高くなりますか?

回答: 単価は少し上がる場合がありますが、段取り削減と工程集約によりトータルではコストダウンにつながるケースが多いです。

複合加工機は設備費が高額なため、加工単価は通常の旋盤やマシニングセンタより高めになる傾向があります。しかし、複数工程を一度の段取りで完結できるため、工程間の運搬や検査、再段取りのコストが削減でき、結果的に全体のコストダウンにつながります。

Q3. 治具の材質は何を選べば良いですか?

回答: 一般的には炭素鋼や合金鋼を選定し、必要に応じてアルミ・ステンレス・工具鋼など、強度・耐摩耗性・重量のバランスで選定します。

治具の使用目的や環境に応じて最適な材質は異なります。例えば、軽量化が必要な場合はアルミ、耐食性が求められる場合はステンレス、高硬度・耐摩耗性が必要な場合は工具鋼や焼入れ鋼を選定します。榊原工機では、用途に応じた材質のご提案も行っています。

Q4. 複雑形状の治具でも複合加工機で対応できますか?

回答: 複雑形状でも穴あけ・フライス・旋削を組み合わせた複合加工で対応可能であり、必要に応じて5軸加工機やワイヤーカットを併用します。

複合加工機単体では対応が難しい3D曲面や深い内部形状などは、5軸加工機やワイヤー放電加工機を組み合わせることで対応可能です。榊原工機では、形状に応じて最適な設備と工程の組み合わせをご提案しています。

Q5. 少量・試作の治具制作でも対応してもらえますか?

回答: 榊原工機では1~200個の少量~中量生産を得意としており、試作・開発段階の治具制作にも積極的に対応しています。

試作段階では、設計変更や仕様調整が発生することも多いため、柔軟な対応力が求められます。当社では、小ロット生産に特化した設備構成と段取り工夫により、試作から量産まで一貫してサポートいたします。

Q6. 既存治具の精度改善や改造も相談できますか?

回答: 既存治具の追加工や改造、再設計のご相談も可能であり、複合加工機や5軸加工機を活用して工程見直しを提案します。

使用中の治具で精度不足や摩耗が発生した場合、部分的な追加工や改造で対応できるケースもあります。現物を確認させていただき、最適な改善方法をご提案いたします。

Q7. 外注先選びで特に確認すべきポイントは?

回答: 複合加工機・5軸などの設備だけでなく、治具設計力・測定設備・小ロット対応力・納期対応力を総合的に確認すべきです。

高精度な治具制作では、単に設備を持っているだけでなく、設計段階からの提案力、精密測定による品質保証、小ロットでも柔軟に対応できる体制が重要です。また、納期や価格の現実的な対応力も、実務では欠かせない要素です。

Q8. 榊原工機に相談するタイミングの目安は?

回答: 図面が固まる前の「構想段階」で相談いただくと、治具の設計・加工プロセス・材質選定まで含めて最適なご提案がしやすくなります。

設計の初期段階でご相談いただくことで、加工性を考慮した形状変更や、コストを抑えるための工夫を盛り込むことができます。もちろん、図面が完成している段階でのご相談も歓迎しております。

Q9. 複合加工機での加工時間はどのくらいかかりますか?

回答: 治具の形状や精度要求により異なりますが、一般的な小物治具で数時間から1日程度です。

複雑形状や高精度要求がある場合は、加工時間が長くなる傾向があります。ただし、複合加工機を使用することで工程集約ができるため、従来の複数工程に分けた加工よりもトータルのリードタイムは短縮できます。

Q10. 治具の精度保証はどのように行われますか?

回答: 三次元測定機や専用ゲージを使用し、図面指示の公差を実測確認した上で出荷しています。

榊原工機では、加工後の全数検査または抜き取り検査を実施し、測定データを記録・保管しています。必要に応じて、測定成績書の発行も対応可能です。

まとめ

高精度な治具制作では、治具そのものの平面度・平行度・直角度といった幾何公差の確保が最重要です。複合加工機は、旋盤とマシニングを一台に統合し、段取り削減によって位置精度と再現性を高める強力なツールです。

小物・複雑形状の治具では、複合加工機と5軸加工機・マシニングセンタを組み合わせた加工プロセス設計が効果的です。外注先を選ぶ際は、設備力に加えて治具設計力・測定技術・小ロット対応力を重視することが、品質とコストの両立につながります。

榊原工機は、手のひらサイズの小物治具を中心に、複合加工機を活用した高精度・短納期の治具制作で、開発・生産現場の課題解決を支援しています。構想段階からのご相談も歓迎しておりますので、お気軽にお問い合わせください。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/