高精度の治具制作を実現するために複合加工機を活用するメリットと、複合加工機に関する技術的なよくある質問

高精度な治具制作を安定して行うには、位置決め精度の高い設計と、それを一貫して加工できる設備(複合加工機・5軸・ワイヤーカット等)の組み合わせが重要です。特に丸材と角材が混在する小物治具は、複合加工機で工程集約することで、高精度と短納期を両立できます。

—

この記事のポイント

今日の要点3つ

– 高精度な治具制作には、治具そのものの平面度・平行度・直角度と位置決め再現性の設計が不可欠です。

– 丸物+角物が混在する治具や工程数が多い部品は、複合加工機による一貫加工で精度とリードタイムを同時に改善できます。

– 榊原工機では、複合加工機と5軸加工機、ワイヤーカットなどを組み合わせ、小物治具の高精度加工と短納期対応を両立しています。

—

この記事の結論

– 高精度の治具制作には「治具精度 > 製品精度」を満たす設計と加工プロセスが前提になります。

– 複合加工機を活用することで、旋盤とフライスの工程を一台に集約し、芯ズレや段取り差による誤差を抑えられます。

– 丸材から四角材を削り出すような小物治具では、複合加工機がコスト・納期・精度のバランスに優れます。

– 5軸加工機やワイヤーカットと組み合わせることで、微細・複雑形状の治具でも高精度化と軽量化を同時に実現できます。

– 「こんな部品できる?」レベルの漠然とした相談でも、用途・精度・数量を整理することで、最適な治具構成と加工フローを提案できます。

—

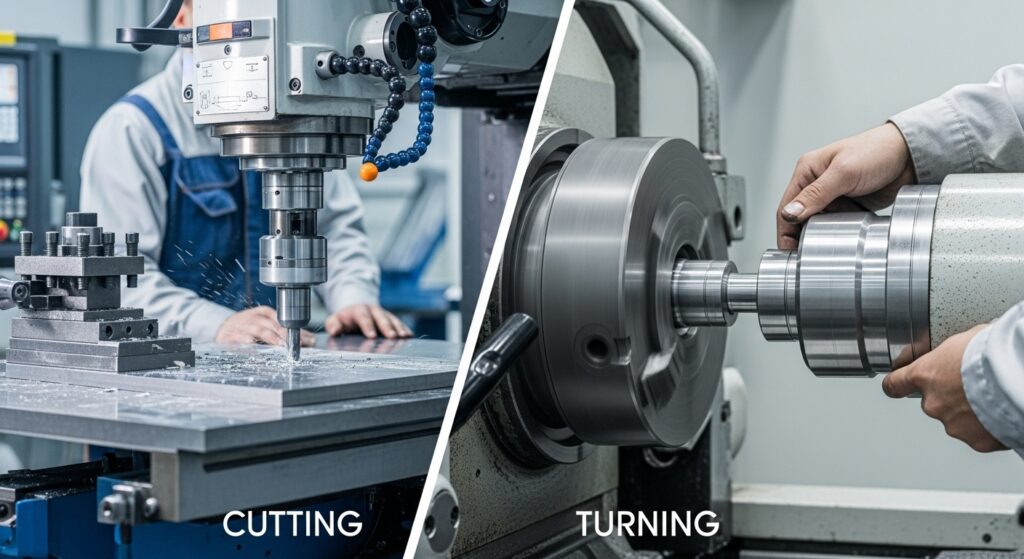

高精度治具制作と複合加工機の関係

高精度治具制作において、最も大事なのは「治具そのものの精度が製品要求の少なくとも1/3以内であること」です。平面度・平行度・直角度が不足すると、どれだけ高性能な工作機械を使っても、製品側で狙い通りの公差が出せなくなります。

一言で言うと、高精度の治具制作は「設計コンセプト」と「加工プロセス設計」がセットで成立します。位置決め基準の取り方、クランプ方法、熱変形の抑え方などを初期段階で設計し、その狙いがそのまま加工で再現できるよう、設備構成と工程順を決めることが重要です。

複合加工機は、この「設計した基準」を一度のチャッキングで完結させやすい設備です。従来は旋盤・マシニングセンタ・専用治具を使っていた工程を一台に集約することで、段取り回数を削減し、芯ズレや累積誤差を抑えながら加工できます。

—

高精度の治具制作で複合加工機を活用するメリット

一言で言うと:工程集約で「ズレ」を減らす

結論から言うと、複合加工機の最大のメリットは「一台で旋盤+フライス+穴加工を完結できるため、段取りによる誤差を大幅に減らせる」点です。これにより、同軸度・同心度・位置決め精度など、治具にとって致命的な寸法項目の安定性が大きく向上します。

例えば、丸材から治具ホルダーを削り出す際、従来は旋盤で外径・内径を加工し、その後マシニングでフランジ面やボルト穴を追加していましたが、複合加工機では同一チャックで連続加工でき、基準の一貫性が保てます。その結果、クランプ時の芯ズレを抑え、再現性の高いチャッキングが可能になります。

技術者目線での3つの利点

– 工程数削減:旋盤→マシニング→治具製作という流れを、複合加工機1台で完結できるため、リードタイムが短縮されます。

– 精度安定:ワークの付け替え回数が減ることで、同軸度やピッチ誤差などの重要公差が安定し、高精度治具の量産性が上がります。

– コスト最適化:専用治具や中間工程が減ることで、試作~小ロットの治具制作においても、コストバランスの良い加工が可能です。

榊原工機での活用イメージ

榊原工機は「丸材にフライス加工を施す複合加工」を得意としており、丸材から四角材を削り出して治具部品を制作することで、材料調達から完成までをシンプルなプロセスにまとめています。また、ヤマザキマザックの複合加工機「マルタス」などを活用し、工程集約による高精度・短納期のモノづくりを実現しています。

—

高精度の治具制作で複合加工機をどう選ぶべきか?

一言で言うと:用途と公差から逆算するべき

複合加工機の導入・活用を検討する際、最も重要なのは「どのレベルの公差・形状を、どの数量レンジで扱うのか」を整理することです。たとえば、±0.01mmクラスの治具ブッシュや位置決めピンであれば、旋盤精度と穴加工精度、そして測定設備を含めた全体能力が必要になります。

高精度治具においては、真円度・真直度・平行度・直角度など、多面的な精度項目が絡み合うため、複合加工機単体ではなく、平面研削盤・ジグボーラー・三次元測定機などとの組み合わせも視野に入れる必要があります。つまり、「複合加工機ですべてが完結する」のではなく、「複合加工機を中核に、必要な工程を最小限にする」という考え方が現実的です。

機種選定で押さえるべきポイント

– 対応ワークサイズとストローク:治具サイズに対して余裕のあるストロークとチャック径が必要です。

– 回転精度・位置決め精度:高精度治具では、C軸・Y軸の位置決め精度や主軸の振れ精度がそのまま製品精度に影響します。

– CAM・プログラム環境:複雑形状や5軸連動加工を伴う場合、CAMとの連携やポストプロセッサの整備も重要になります。

榊原工機が得意とする領域

榊原工機では、小物・複雑形状部品の5軸加工と固定治具設計・製作のノウハウを組み合わせ、少量~中量生産や試作開発案件の治具制作に対応しています。特に、複数の治具が必要だった微細加工部品を、一つの多機能治具に集約する軽量化設計など、開発段階からの提案型支援を行っています。

—

よくある質問(一問一答)

**Q1. 高精度な治具制作でまず押さえるべきポイントは何ですか?**

A1. 治具の平面度・平行度・直角度を製品公差の1/3程度以内に設計・加工することが出発点です。

**Q2. なぜ複合加工機を使うと治具の精度が安定するのですか?**

A2. 旋盤とフライス加工を一台で連続実行できるため、段取り替えによる芯ズレや位置ズレを抑えられるからです。

**Q3. 従来の旋盤+マシニングと複合加工機の違いは何ですか?**

A3. 従来は複数の機械と専用治具が必要でしたが、複合加工機なら一台で完結し、工程数と誤差要因を減らせます。

**Q4. 微細加工用の治具制作にも複合加工機は有効ですか?**

A4. 微細加工では複合加工機単体より、5軸加工機やワイヤーカットと組み合わせた一貫対応が有効です。

**Q5. 高精度な溶接治具の制作ではどのような設備が必要ですか?**

A5. マシニングセンタ・NC旋盤・複合加工機に加え、必要箇所に平面研削やジグボーラーなどの精密加工を組み合わせることが有効です。

**Q6. 再現性治具とは何ですか?**

A6. 毎回同じ位置・同じ姿勢で部品を固定できるよう設計された治具で、組付け効率と品質の安定に直結します。

**Q7. 治具制作を外注する際のチェックポイントは?**

A7. 高精度治具の実績、複合加工機や5軸などの設備構成、研削・測定まで含めた一貫対応体制を持つかを確認することです。

**Q8. 「こんな部品できる?」と曖昧に相談しても問題ありませんか?**

A8. 用途・必要精度・数量などをヒアリングすることで、最適な治具構成と加工プロセスを提案できるため、問題ありません。

**Q9. 複合加工機で対応できないのはどんなケースですか?**

A9. サブミクロンレベルの超高精度や大物ワークなどは、専用機や研削・ジグボーラーとの併用が前提となるケースがあります。

**Q10. 小ロットの試作治具でも複合加工機はメリットがありますか?**

A10. 工程集約で段取り工数を抑えられるため、1~200個程度の小ロットでも高精度・短納期のメリットがあります。

—

まとめ

– 高精度の治具制作では、治具自体の平面度・平行度・直角度と位置決め再現性の設計が品質の鍵となります。

– 複合加工機は、旋盤とフライスの工程を一台で集約し、チャッキング回数を減らすことで、同軸度・真円度などの重要公差を安定させます。

– 榊原工機では、複合加工機に加え、5軸加工機やワイヤーカットを組み合わせ、微細・複雑形状治具を含む小物治具の高精度・短納期対応を行っています。

– 「こんな部品できる?」という段階でも、用途と精度のすり合わせから最適な治具構成と加工プロセスを提案できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/