再現性治具の治具制作で、組付け効率化を最大化するための設計の特徴と、プロが意識する治具の機能について解説

製造現場で組付け効率化を最大化するためには、「毎回同じ位置・同じ姿勢で部品を固定できる再現性治具」を前提に治具制作・設計を行うことが重要です。そのうえで、位置決め精度・クランプ方法・作業者の使いやすさ・メンテナンス性を一体で考えることで、品質の安定とタクト短縮を同時に達成できます。

この記事のポイント:押さえるべき要点3つ

- 治具の本質は「位置決めと固定」による品質の再現性確保と、組付け作業の効率化にあります。

- 再現性治具の設計では、位置決め基準の取り方、クランプ構造、平面度・直角度など、治具自体の精度が組付け品質を左右します。

- 組付け効率化を狙う治具制作では、「誰が使っても同じ手順で迷わず作業できる構造」と、「段取り時間の最小化」を意識することが重要です。

この記事の結論

- 再現性治具の結論は、「毎回同じ位置・同じ力で部品を固定できる構造」を軸に設計することです。

- 組付け効率化のポイントは、位置決め・クランプ・作業動線を一体で設計し、手順を単純化することです。

- 治具制作では、設備との位置決め再現性と治具自体の精度(平面度・平行度・直角度)の両方を満たすことが欠かせません。

- 現場ヒアリングと試作評価を通じて、「使われ続ける治具」になるまで改善を繰り返すことが重要です。

治具制作と再現性治具で、組付け効率化をどう実現するか

一言で言うと「治具は再現性と標準化のための道具」

結論として、治具とは「部品を正しい位置と姿勢で固定し、作業の再現性と標準化を実現するための補助工具」です。治具を使うことで、作業者の熟練度に依存せず、製品品質とタクトを一定レベル以上にそろえることができます。

代表的な治具の役割は、以下の3点に集約されます。

- 加工や組付けの位置決めと固定

- 工具や部品のガイド

- 検査・測定時の姿勢保持

特に固定治具・位置決め治具は、組付け工程の品質と効率に直結するため、再現性の高い設計が不可欠です。

再現性治具が組付け効率化に直結する理由

最も大事なのは、「位置決めの再現性」と「クランプの一貫性」です。毎回のセット位置やクランプ力にばらつきがあると、組付け寸法や面ズレが発生し、後工程での不良や組み直しを招きます。

再現性治具による組付け効率化の具体的な効果としては、次のようなものが挙げられます。

- 組付け時間の短縮(治具上のガイドに沿って部品を置くだけ)

- 品質の安定(寸法・位置関係が一定に保たれる)

- 検査工数の削減(ばらつきが抑えられ、サンプリング頻度を見直せる)

当社のように小物部品の少量から中量生産を行う現場では、1個から200個程度のロットでも、再現性治具を投入することで、トータル工数を大きく圧縮できるケースが少なくありません。

再現性治具に求められる基本機能

結論として、プロが「再現性治具」に求める基本機能は、以下の3つです。

- 設備と治具間の位置決め再現性

- 治具とワーク間の位置決め再現性

- 作業手順の再現性(誰が使っても同じ動きになる)

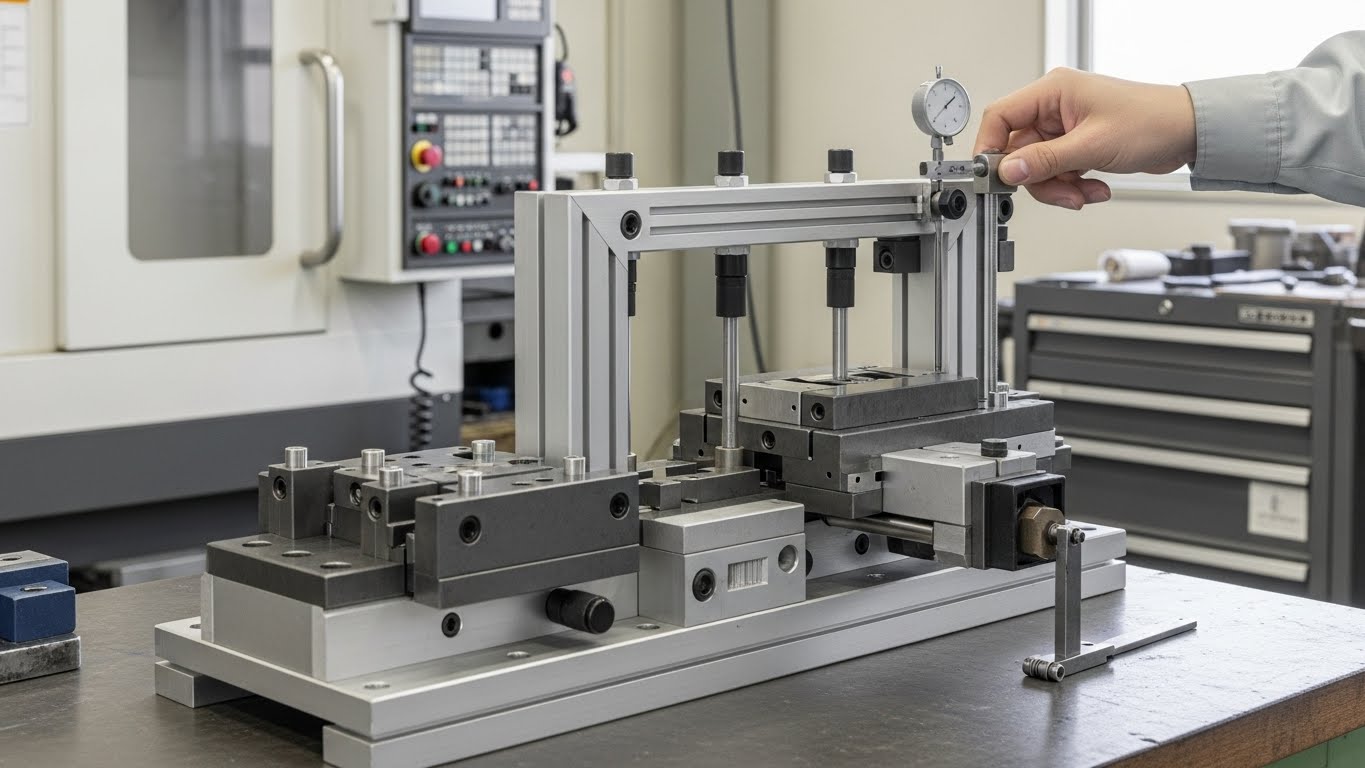

設備と治具の位置決めには、ダボピンやキー、専用ベースプレートなどを用い、段取りのたびに座標合わせをしなくても決まった位置に載せられる構造が有効です。ワーク側は、基準面・基準穴・Vブロックなどを組み合わせ、設計上の基準と現場のセット基準が一致するように設計します。

たとえば、筐体の組付け治具では、「底面+側面1面+基準穴2つ」で位置決めを行い、クランプはレバークランプで一定方向からかけるようにすることで、寸法のばらつきを抑えつつ、作業時間を短縮できます。

再現性治具の設計で、プロが必ず意識する3つの特徴

位置決め再現性を高める設計とは?

一言で言うと、「基準を減らして、確実に決める」です。治具設計では、ワークを六自由度(X/Y/Z方向の平行移動と3軸回転)で拘束しますが、過拘束にするとセットが難しくなり、無理な応力や変形の原因になります。

初心者がまず押さえるべき点は、以下のような基準設計です。

- 基準面を一つ決め、その面に確実に当てる構造(平面ブロックなど)

- 位置決めピンやVブロックで、残りの自由度を必要最小限だけ拘束

- 設計図面上の寸法基準と、治具上の基準位置を一致させる

また、設備との位置決めでは、ベースプレート側に精度ピン穴を用意し、マシニングセンタや組立台との間で、毎回同じ位置にセットできる仕組みを持たせることが重要です。

組付け効率化のためのクランプ構造

結論として、「クランプは少ない操作で、同じ力がかけられること」が組付け効率化の鍵です。ボルト締結だけに頼ると、作業時間がかかるうえ、作業者によってトルクが変わり、品質ばらつきの原因になります。

組付け治具でよく採用されるクランプ構造の例は次の通りです。

- レバークランプ:ワンタッチで固定・解放でき、少量から中量生産に好適

- エアシリンダ+チャック:自動機や高タクト工程で有効

- カム機構:操作ストロークが短く、狭いスペースでも扱いやすい

当社のような町工場では、コストバランスを考慮し、まずは手動レバークランプやカムクランプで治具を構成し、量産化のタイミングでエアクランプへ移行するケースが多く見られます。

治具自体の精度と剛性

最も大事なのは、「治具の精度はそのまま製品品質になる」という意識です。治具の平面度・平行度・直角度が不十分だと、いくら高精度の加工機や測定機を使っても、狙い通りの寸法が出ません。

治具制作において重視すべき精度要素は、以下のようなものです。

- ベースプレートの平面度

- 基準面同士の平行度・直角度

- 重要ピン穴の位置度

材料選定では、S50Cなどの機械構造用鋼や、焼入れ鋼+研削仕上げを用いて、摩耗や変形を抑える設計が一般的です。小物部品に特化した加工現場では、これらの精度をミクロンオーダーで管理することで、検査治具や組付け治具として長期的に安定した性能を維持できます。

再現性治具を活かした組付け効率化の具体的ステップ

組付け効率化の全体フロー

結論として、「現場ヒアリングから評価・改良までを一連の流れとして設計すること」が、再現性治具を成功させるポイントです。一般的な治具設計・制作の流れは、次のようなステップになります。

- 現状工程の棚卸し(タクト・不良内容の整理)

- 治具導入の目的・要求品質・使用条件の明確化

- 治具コンセプト立案(固定方法・位置決め方法・クランプ方式)

- 基本設計(レイアウト・主要部品・使用設備とのインターフェース)

- 詳細設計(各部品の寸法・材質・公差・表面処理)

- 部品加工(マシニング、旋盤、ワイヤー、研削などの選定)

- 組立・調整

- トライ運転と評価(組付け時間・寸法結果の確認)

- 改良と標準化(作業手順書・教育資料への落とし込み)

この中で、当社のような切削加工メーカーが特に価値を提供できるのが、「3から8の治具設計から製作、精度確認」の部分です。

状況別の再現性治具活用事例

一言で言うと、「少量生産でも、組付け品質や段取り時間で困っているなら、治具導入の余地があります」。代表的なパターンをいくつか挙げます。

電機筐体の組付け治具

ネジ穴位置のズレや、コネクタ位置のばらつきで組付け不良が頻発していたケースで、底面+側面+位置決めピンによる再現性治具を導入し、組付け時間を30%以上短縮できた例が報告されています。

自動車部品のブッシュ圧入治具

手作業で圧入していたため、圧入深さのばらつきと傾き不良が発生していたラインに、ストッパー付きの圧入治具を導入し、圧入深さを自動的に規制することで不良をほぼゼロに抑えた事例があります。

検査兼用治具による検査工数削減

組付け用の治具に検査ピンやゲージ機能を持たせ、組付けと同時に寸法チェックができるようにすることで、別工程だった検査工数を削減した例もあります。

こうした事例に共通するのは、「再現性治具によってばらつきを抑えた結果、検査や手直しにかかっていた時間が大幅に削減されている」という点です。

小物部品×少量から中量生産における治具制作のポイント

当社のように「手のひらサイズの小物部品を1個から200個単位で生産する」現場では、量産工場と比べて治具投資額の判断が難しくなります。そこで重要になるのが、次のような設計思想です。

- 汎用性の高いベース治具+専用プレートの構成にする

- クランプ部品やピンを標準品で揃え、コストを抑える

- 設備間で共用できる治具ベースを採用する

これにより、初回の治具制作コストを抑えつつ、別製品や派生モデルへの転用もしやすくなり、「投資回収の見通しが立つ治具制作」が実現しやすくなります。

治具制作を成功させるための設計プロセス

お客様とのコミュニケーションが成功の鍵

当社では、治具制作の最初の段階で、お客様の現場における課題を詳しくヒアリングすることを重視しています。単に「治具が欲しい」というご要望だけでなく、以下のような情報を共有していただくことで、より効果的な治具を設計できます。

- 現在の組付け工程で発生している具体的な問題点

- 目標とするタクトタイム

- 作業者のスキルレベルや人数

- 使用する設備や環境条件

- 将来的な生産量の変動予測

これらの情報をもとに、当社の技術陣が最適な治具コンセプトを提案し、お客様と共に詳細を詰めていきます。

試作・評価による実践的な改善

治具は設計図面だけでは完成しません。実際に製作した治具を現場で試用し、作業性や精度を確認しながら改良を重ねることが重要です。

当社では、試作段階で以下のような評価を実施します。

- 実際の部品を用いた組付け試験

- 作業時間の測定と分析

- 寸法精度の確認

- 作業者からのフィードバック収集

これらの評価結果をもとに、必要に応じて設計変更や調整を行い、本格運用に向けた最終調整を実施します。このプロセスにより、「図面上では良くても、実際には使いにくい」といった問題を未然に防ぐことができます。

長期的な視点での治具メンテナンスと改良

治具は「作って終わり」ではない

治具は製造現場で日々使用されるため、時間とともに摩耗や変形が発生します。当社では、治具の長期的な性能維持を考慮し、以下のような点に配慮した設計を行っています。

- 摩耗しやすい部位には交換可能な部品を使用

- 定期的な精度確認が容易な構造

- メンテナンス時の分解・組立が簡単な設計

また、生産品の仕様変更や生産量の変化に応じて、治具の改良や追加製作が必要になることもあります。当社では、初回の治具制作時から、将来的な拡張性や改良の可能性を考慮した設計を心がけています。

データ蓄積による継続的な改善

当社では、過去に製作した治具の設計データや、運用後のフィードバック情報を体系的に蓄積しています。この知見を活用することで、新規の治具制作においても、より短期間で高品質な治具を提供することが可能です。

特に、同じお客様から複数の治具制作をご依頼いただく場合、過去の実績をもとに、設備との整合性や作業者の好みなどを考慮した提案ができるため、導入後の満足度が高まります。

よくある質問

Q1. 再現性治具とは何ですか?

毎回同じ位置・同じ姿勢でワークを固定できるよう設計された治具で、品質のばらつきを抑えるための専用治具です。

Q2. 組付け効率化に治具は本当に必要ですか?

必要性は高く、治具によって作業手順を標準化することで、作業時間の短縮と不良削減が同時に進むためです。

Q3. 再現性治具の設計で最も重要なポイントは何ですか?

設備と治具、治具とワークの両方で位置決め再現性を確保し、過拘束を避けた基準設計を行うことです。

Q4. 少量生産でも治具を作る価値はありますか?

あります。短納期・多品種環境では段取り時間がボトルネックになりやすく、簡易治具でも段取り短縮と品質安定に大きく貢献します。

Q5. 治具制作のリードタイムはどのくらいですか?

構想から設計、製作、評価まで含めると内容により数週間から数か月程度で、仕様確定の早さが全体リードタイム短縮の鍵になります。

Q6. 治具の材質はどう選べばよいですか?

使用頻度・必要精度・環境条件に応じて、機械構造用鋼や焼入れ鋼+研削仕上げなどを選定し、摩耗と変形を抑えることが基本です。

Q7. 治具導入前に検討すべき項目は何ですか?

目的(不良低減・タクト短縮など)、要求精度、使用設備、作業者、予算・数量などを整理し、どの工程にどのレベルの治具が必要かを明確にする必要があります。

まとめ

一言で言うと、治具制作における再現性治具は、「位置決めと固定を標準化し、誰が作業しても同じ品質とタクトを実現するための仕組み」です。

組付け効率化を最大化するには、設備と治具、治具とワークの位置決め再現性、クランプの一貫性、治具自体の精度を一体で設計することが欠かせません。

小物部品・少量から中量生産の現場では、汎用ベース+専用プレート構成や標準部品の活用により、コストを抑えながら高い再現性と組付け効率化を両立できます。

当社は長年にわたる切削加工と治具製作の経験を活かし、お客様の製造現場における課題解決に貢献してまいります。治具に関するご相談がございましたら、お気軽にお問い合わせください。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/