治具クランプを用いた治具制作において、耐久性を強化するための素材や構造の比較表と、選び方のポイント

治具制作における治具クランプの耐久性を高めるには、「クランプの種類・構造」「治具本体の材質」「クランプ力と締め付け位置」の3点をセットで設計することが最も重要です。特に繰り返し使用を前提とした量産治具では、摩耗しやすいクランプ周辺だけ高硬度材や表面処理を組み合わせることで、コストを抑えながら寿命を大きく伸ばせます。

一言で言うと、治具クランプの耐久性強化は「クランプ方式の選定+材質・表面処理+クランプレイアウト設計」で決まります。短寿命なクランプを闇雲に交換するのではなく、治具本体の構造・加工工程・必要精度を含めたトータル設計が、結果的に段取り時間とランニングコストの削減につながります。

—

この記事のポイント

**今日の要点3つ**

– 治具制作では、治具クランプの種類ごとの構造とクランプ力の特徴を理解し、加工方法に合うタイプを選ぶことが耐久性向上の第一歩です。

– クランプ単体の強度だけでなく、治具本体の材質、高硬度材・表面処理、金属と樹脂の組み合わせにより、摩耗と変形を抑えた長寿命設計が可能になります。

– 段取り時間短縮と品質安定を両立させるには、スイングクランプやトグルクランプなどのワンタッチ固定機構を活用し、クランプ位置・本数を定量的に検証することが重要です。

—

この記事の結論

– 治具クランプの耐久性を高めるには、クランプ方式・材質・表面処理・レイアウトを一体で設計することが最も効率的です。

– 高硬度材や焼き入れ+表面処理は寿命を大幅に伸ばせますが、加工性とコストのバランスを取って部分的に適用するのが現実的です。

– 高頻度使用の治具では、ワンタッチ型クランプやスイングクランプに切り替えることで、段取り時間の短縮とクランプ部のトラブル低減が見込めます。

– 図面がない状態でも、要求精度・耐久性・使用頻度を共有いただければ、最適なクランプ構造と素材の組み合わせをご提案できます。

—

治具クランプを使った治具制作で、どのクランプを選ぶべきか?

結論として、治具制作で使う治具クランプは「固定方式」「必要クランプ力」「段取り性」の3条件から選ぶべきです。一言で言うと、単品の高剛性治具ではネジ式やトグルクランプ、量産治具では油圧やスイングクランプを軸に検討すると設計がスムーズになります。

代表的な治具クランプの種類と特徴

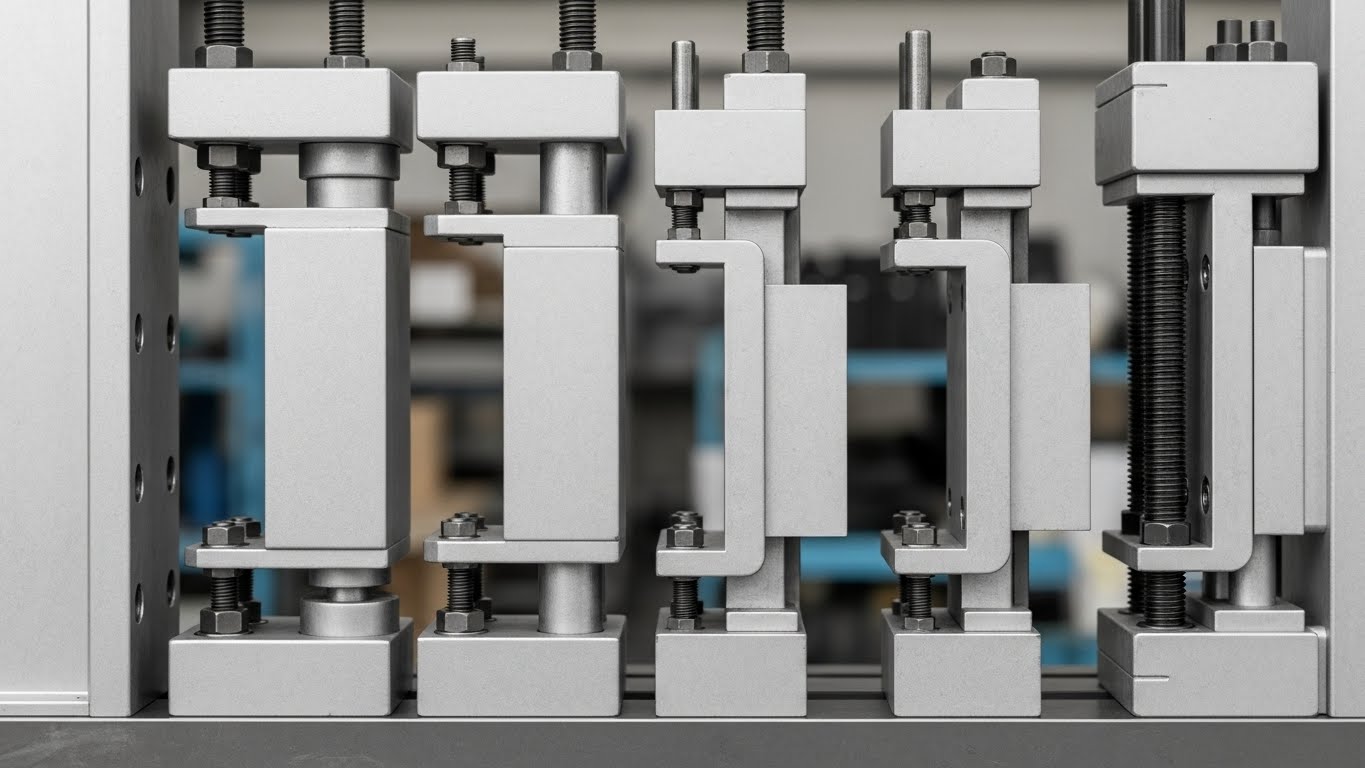

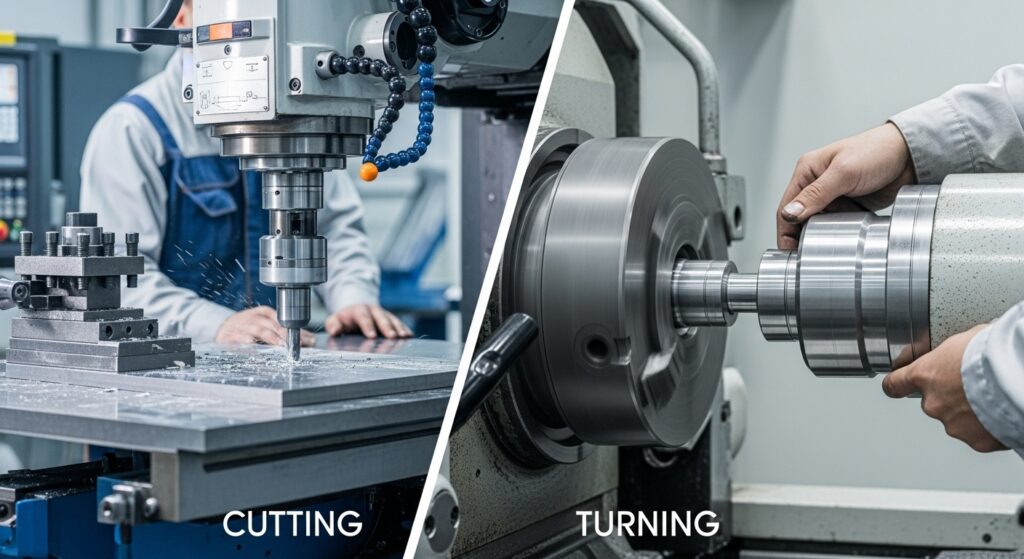

代表的な治具クランプとして、トグルクランプ、油圧クランプ、ネジ式クランプ、スイングクランプなどがあります。これらは締め付け方式やストローク量、ワンタッチ性が異なり、溶接治具、フライス加工治具、検査治具など、それぞれ向いている用途が分かれます。

**主要クランプ方式別 比較表(抜粋)**

| クランプ種別 | 主な構造・特徴 | 向いている治具 | 耐久性・強度の傾向 |

| — | — | — | — |

| トグルクランプ | レバー式・ワンタッチ固定 | 量産用位置決め治具・組立ライン | 機械式で繰り返しに強いが、ピンやリンク部の摩耗対策が必要 |

| 油圧クランプ | 油圧シリンダで高いクランプ力 | 多数個取り治具・高荷重加工 | クランプ力は安定するが、油漏れ・シール劣化への配慮が必要 |

| ネジ式クランプ | ねじ締めで汎用的に使える | 単品治具・試作治具・簡易治具 | 構造は単純で壊れにくいが、段取り時間が長く、ねじ部摩耗が課題 |

| スイングクランプ | 回転+直進でクランプし、省スペース | ワーク干渉を避けたい加工治具 | 小型でも十分なクランプ力を確保でき、治具の生産効率アップに寄与 |

| クランプレバー | 手動レバーで簡易固定が可能 | 穴あけ用簡易治具・検査治具 | ワンタッチで扱いやすいが、高荷重加工には不向きな場合もある |

このように、最も大事なのは「どの加工工程で、どれくらいの荷重・振動がかかるか」を先に整理し、その条件に耐えられるクランプ方式を選ぶことです。

治具制作で重視すべきクランプ力とレイアウト

治具制作では、クランプ力が不足するとワークの微小な浮きやビビりが発生し、精度不良や工具寿命の低下につながります。一方で、クランプ力が過大だとワーク変形や治具側の局所的な応力集中が起こり、結果的に治具クランプの寿命を縮めてしまうこともあります。

そのため、榊原工機では加工方向ごとの切削抵抗を見積もり、クランプ位置を10mm以内といった条件で設計することで、クランプ部の削り込みや変形リスクを抑える工夫をしています。初心者がまず押さえるべき点は、「必要クランプ力」「クランプ数」「締め付け位置の距離」の3要素をセットで検討することです。

—

治具クランプの耐久性を強化する素材・構造とは?

結論として、治具クランプの耐久性を強化するには、「高硬度材や表面処理を要所に使う」「金属と樹脂のハイブリッド構造で摩耗を分散させる」という2つの方向性が有効です。一言で言うと、すべてを最強材料にするのではなく、「どこが先に傷むか」を意図的に決める設計が長寿命化の近道です。

クランプ周辺に使う材質選定のポイント

金属治具の材質選定では、「必要な耐久性」と「加工性・調達性」を天秤にかけることが重要です。たとえば、HRC60級の焼入れ鋼を全面に採用すれば寿命は伸びますが、加工コスト・納期・後加工性を考えると、局所的な採用にとどめた方が現実的です。

榊原工機では、治具本体は機械構造用炭素鋼、クランプ接触部や位置決めピン周辺だけ高硬度材や焼き入れ材を使い、必要に応じてその上に表面処理を重ねる構造を採用しています。これにより、±0.002mmクラスの治具制作でも、工具寿命と治具寿命の両方を両立させることが可能になります。

表面処理とハイブリッド構造による寿命延長

焼き入れ材に追加の表面処理を施すと、耐摩耗性・耐食性・潤滑性が向上し、治具寿命を大きく伸ばすことができます。具体的には、窒化処理や硬質クロムめっき、PVDコーティングなどを、クランプが繰り返し当たる面やスライド部に限定的に適用するケースが多くなっています。

また、小物部品の治具制作では、金属と樹脂を組み合わせることで、ワークへの当たりを優しくしながら、必要な部分だけ金属の高剛性を活かす設計も有効です。たとえば、クランプ面に樹脂インサートを用いてワーク傷を防止しつつ、その下のベースには焼き入れ鋼を用いることで、樹脂側だけを交換部品として運用することもできます。

—

治具クランプを使った耐久性強化の実践ステップ

一言で言うと、治具クランプの耐久性強化は「現状把握→ボトルネック特定→材質・構造の見直し→段取り性の改善」という流れで進めると、やり直しが少なくなります。

耐久性強化の基本ステップ

1. 現状治具のトラブル箇所を洗い出す(摩耗・欠け・クランプ力低下・段取り時間など)

2. 加工条件と加工方向を整理し、必要クランプ力と安全率を概算する

3. クランプ方式(トグル・油圧・スイング・ネジ式)を、使用頻度と必要クランプ力に合わせて選ぶ

4. 治具本体とクランプ周辺の材質を再検討し、高硬度材や焼き入れ材を「局所的」に配置する

5. クランプ接触部やスライド部に表面処理を追加し、摩耗とさびを抑制する

6. ワンタッチ型クランプやスイングクランプの採用で、段取り時間の短縮と操作ミスの削減を図る

7. 試作治具で実加工テストを行い、クランプ位置・本数・締め付け力を微調整する

実際、クランプを高耐久品に切り替えたうえで既存治具の一部を改造し、繰り返し試験で1万回使用してもクランプ力の変化がほとんどなかったという事例も報告されています。また、スイングクランプに変更し、1つの治具でワーク2個取りを可能にすることで、治具スペース効率と生産数を向上させた事例もあります。

—

よくある質問

Q1. 治具制作で治具クランプの耐久性を上げる一番簡単な方法は?

一番簡単なのは、摩耗が激しいクランプ接触部だけ高硬度材や焼き入れ材+表面処理を施した交換部品構造にすることです。

Q2. トグルクランプとネジ式クランプはどちらが長寿命ですか?

同条件なら構造がシンプルなネジ式の方が長寿命ですが、トグルクランプは適切なピン材質とグリス管理で、量産ラインでも十分な寿命を確保できます。

Q3. スイングクランプにすると本当に生産効率は上がりますか?

生産効率は上がるケースが多く、実際にスイングクランプへの変更で1つの治具に2つのワークを固定できるようになり、生産数が1.8倍になった事例が紹介されています。

Q4. 高硬度材の治具は加工が大変ではありませんか?

焼き入れ後の高硬度材は確かに難加工材ですが、切削条件や工具、加工順序を体系的に整理すれば、HRC60級でも±0.002mmクラスの治具制作が可能です。

Q5. 表面処理はどの程度まで行うべきですか?

焼き入れ材に対しては、耐摩耗性・耐食性・潤滑性の向上が期待できる範囲で、クランプ接触面やスライド・回転部に限定して表面処理を行うのがコスト面でも現実的です。

Q6. 図面がない状態でも治具制作を依頼できますか?

図面がなくても、要求精度・ワーク材質・使用環境・寿命の目安などを共有いただければ、検査治具の安全性と耐久性を考慮した治具構造をご提案できます。

Q7. 小物部品用治具ではどのような素材の組み合わせが有効ですか?

小物部品用治具では、金属と樹脂の組み合わせにより、ワークの傷を防ぎつつ、治具全体としての剛性と寿命を両立させる設計が有効です。

Q8. 溶接治具で精度と耐久性を両立するコツは?

溶接治具では、高剛性で熱変形に強い構造と位置決め再現性の高い設計に加え、溶接スパッタが当たる部分の材質・表面処理を工夫することが、精度0.01mmと長寿命の両立に役立ちます。

—

まとめ

– 治具制作における治具クランプの耐久性強化で最も大事なのは、クランプ方式・材質・表面処理・レイアウトを一体で設計することです。

– 高硬度材や焼き入れ+表面処理を局所的に使い、必要に応じて金属と樹脂を組み合わせることで、精度と寿命、コストのバランスを取ることができます。

– スイングクランプやトグルクランプなどのワンタッチ固定機構を活用し、段取り時間短縮と品質の安定化を両立することが、量産現場での生産性向上につながります。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/