複雑形状の治具制作に不可欠な5軸加工とは何か?5軸加工の基礎知識と、治具制作への応用方法を徹底解説

結論からお伝えすると、複雑形状の治具制作では「5軸加工+適切な治具設計」が品質とコストを左右します。5軸加工は、多面を一度に加工できるため段取り回数を減らし、高精度かつ安定した加工を可能にします。本記事では、5軸加工の基礎から、複雑形状治具への具体的な応用・事例・よくある質問まで、現場目線でわかりやすく解説します。

この記事のポイント

押さえるべき要点3つ

- 複雑形状の治具制作には、3軸では難しい多面加工を一度の段取りでこなせる5軸加工が大きな武器になります

- 5軸加工は「XYZの直線3軸+2つの回転軸」で、工程集約・加工精度向上・治具の簡素化に直結します

- 当社では、5軸加工技術と治具設計力を組み合わせることで、斜め穴・複雑曲面などの高難度な治具制作にも対応しています

この記事の結論

複雑形状の治具制作には、5軸加工による工程集約と高精度加工が最も有効ですXYZ+2回転軸により、一回のチャッキングで多面を加工でき、位置ずれや累積誤差を抑えられるからです治具設計段階で「ワークの固定方法」「干渉対策」「取り回し」を織り込むことで、5軸のポテンシャルが最大化されます

斜め穴・複雑曲面・多面同時加工といった難加工形状ほど、5軸加工+専用治具の組み合わせがコスト・納期・品質で優位になります

榊原工機は、小物・複雑形状部品の5軸加工と、そのための固定治具設計・製作の両方をワンストップで対応しています

5軸加工で治具制作はどう変わる?複雑形状に強い理由

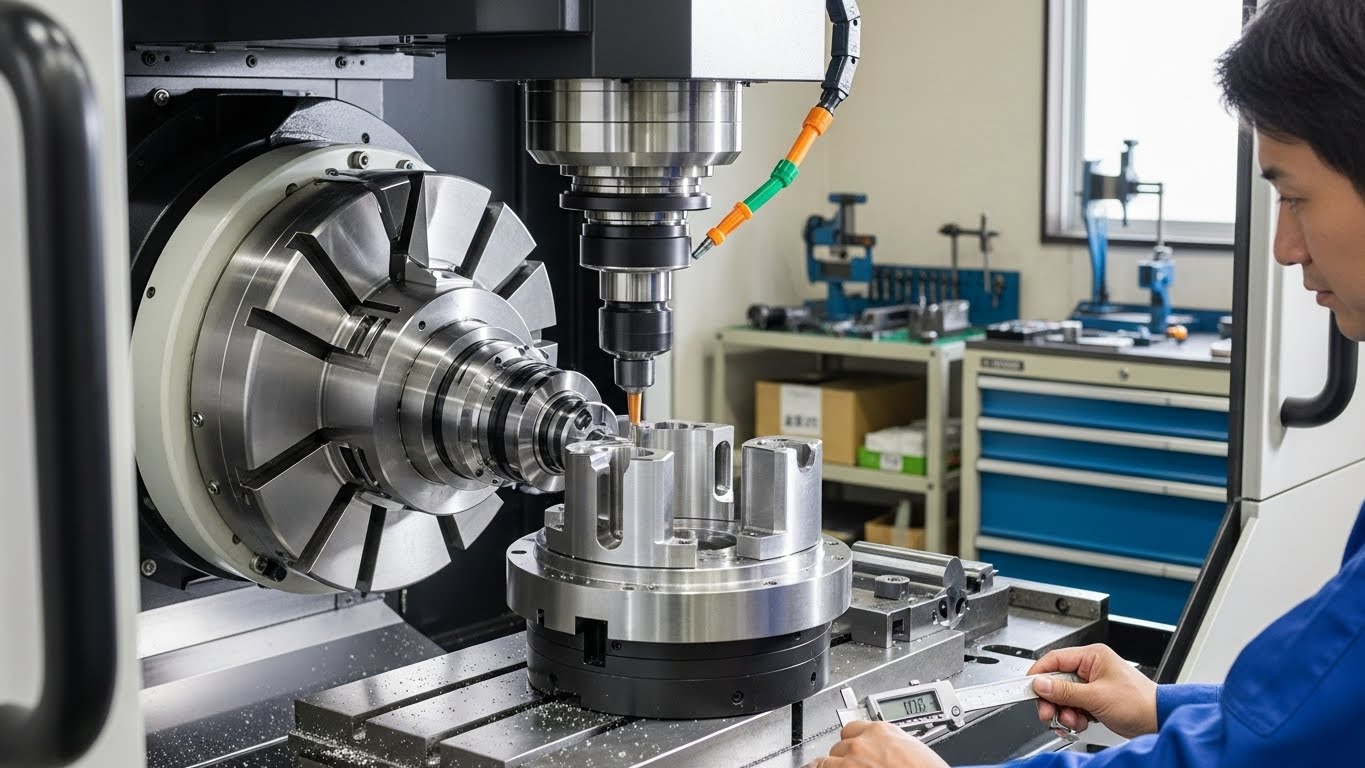

5軸加工とは?一言で言うと「多面を一発で仕上げる加工」

結論から言うと、5軸加工とは「XYZの3直線軸に、2つの回転軸を加えた高機能マシニング加工」です。その特徴は、回転軸を活用してワークや工具を傾けることで、一度の段取りで多くの面を連続的に加工できる点にあります。

5軸加工には、大きく「割り出し5軸」と「同時5軸」の2種類があります。割り出し5軸は角度を決めてから3軸で加工し、同時5軸は5軸すべてを同期させて3次元曲面を滑らかに削り出す方式です。

なぜ複雑形状の治具制作に向いているのか

一言で言うと、「段取り替えを減らしつつ、高精度で複雑な面を連続加工できるから」です。3軸ではワークを何度も付け替えなければならない多面加工も、5軸ではワークを傾けることで一回のチャッキングで仕上げやすくなります。

段取り回数が減ると、芯出しミスや累積誤差のリスクが下がり、治具そのものの精度と再現性が向上します。また、ボールエンドミルを傾けて使えるため、周速ゼロ点を避け、面粗度・面精度にも有利です。

治具制作における5軸加工の具体的なメリット

工程短縮

多面加工・斜め面・曲面を一度のセットで加工し、リードタイムと段取り工数を圧縮できます。

精度向上

ワンチャッキングで加工が完結し、位置ずれや段差発生のリスクを抑えられます。

治具の簡素化

多数の角度付き治具や複雑な割り出し治具が不要になり、設備投資と保管コストを抑制できます。

当社でも、5軸加工を活用することで、従来は多工程・多治具で対応していた複雑形状部品の加工を、高精度かつ短納期で提供しています。

複雑形状の治具制作に5軸加工を活かすには?プロが押さえるべき設計と段取り

治具とは何か?基礎から整理

結論として、治具とは「ワークを正しい位置に固定し、安定した加工精度を実現するための専用工具」です。クランプなどの一般工具と異なり、加工物の位置決めと固定を設計段階から最適化することで、加工精度・再現性・作業性を高めます。

特に5軸加工では、治具が主軸や工具と干渉しないよう、小型かつ必要最小限の掴み代でワークを確実に保持する設計が重要です。そのため、治具の設計段階から「ワーク形状」「加工面」「工具軌跡」「干渉エリア」をトータルで検討する必要があります。

5軸向け治具設計のポイント:最も大事なのは「干渉と取り回し」

一言で言うと、5軸用治具設計で最も大事なのは「干渉を避けつつ、加工範囲と剛性を両立させること」です。主な設計ポイントは次のようになります。

小型・嵩上げ構造

主軸と干渉しないように高さを確保しつつ、必要な剛性を持たせる。

最小限の掴み代

加工範囲を殺さないよう、クランプ部は小さく・強く・確実に固定する。

ワーク形状に合わせた当たり面

平面度・平行度を確保し、歪みや振動を防ぐ。

当社では、5軸加工のプログラムと治具設計を一体で検討し、工具軌跡と干渉チェックを踏まえた専用治具を製作しています。

治具制作プロセス:6ステップで整理

複雑形状治具を5軸加工で製作する場合、代表的なフローをまとめると以下のようになります。

1. 要求仕様の整理

ワークの形状・精度要求・繰り返し数・使用環境をヒアリング。

2. コンセプト設計

固定方法・クランプ位置・工具進入方向・干渉リスクを検討し、治具構想を立案。

3. 詳細設計

3D CADで治具モデルを作成し、加工姿勢や干渉をシミュレーション。

4. 治具部品の加工

穴あけ、マシニング、必要に応じてワイヤーカット・研磨などを組み合わせて精密加工。

5. 組立・調整

クランプ力・位置決め精度・取り回し性を確認しながら組み立てと微調整。

6. トライ加工・フィードバック

実際にワークを加工し、必要があれば設計・加工条件をリファイン。

この一連の流れを社内で一貫対応できることが、治具制作リードタイムの短縮と品質安定につながります。

5軸加工における治具の重要性と設計ノウハウ

治具が5軸加工の性能を引き出す

5軸加工機の性能をフルに発揮するには、適切な治具設計が不可欠です。どれだけ高性能な加工機を導入しても、ワークが不安定であったり、工具との干渉が発生したりすれば、その能力を活かしきれません。

当社では、長年の経験から蓄積した治具設計ノウハウをもとに、お客様のワーク形状や加工要件に最適化した治具を提案しています。

材質選定と熱処理の考え方

治具の材質選定も重要なポイントです。繰り返し使用に耐える耐久性、加工時の熱変形を抑える熱安定性、そして適切な重量バランスを考慮して材質を選定します。

一般的には、S45CやSS400などの鉄系材料が用いられますが、軽量化が必要な場合はアルミ合金、高い剛性が求められる場合は焼入れ鋼を選択することもあります。使用環境や加工条件に応じて、最適な材質と熱処理方法を提案いたします。

メンテナンス性を考慮した設計

治具は消耗品です。長期間使用すれば、クランプ部の摩耗や位置決めピンの劣化が避けられません。当社では、設計段階からメンテナンス性を考慮し、摩耗しやすい部分を交換可能な部品構成にするなど、ライフサイクルコストを抑える工夫を行っています。

複雑形状の治具制作と5軸加工に関するよくある質問(FAQ)

Q1. 5軸加工を使うメリットは何ですか?

結論として、工程短縮・精度向上・治具簡素化の3点が主なメリットです。多面を一度に加工することで段取り替えと位置ずれリスクを減らし、結果としてコストとリードタイムの削減につながります。

Q2. どんな治具形状のときに5軸加工が有利ですか?

結論として、斜め穴・複雑曲面・多面同時加工が必要な治具ほど5軸が有利です。理由は、工具やワークを傾けることで、一度のチャッキングで複数方向から加工できるため、3軸では難しい形状も安定して削り出せるからです。

Q3. 5軸加工には専用治具が必須ですか?

結論として、高精度・高効率を狙う場合は専用治具がほぼ必須と考えるべきです。汎用バイスだけでは干渉や掴み代不足が生じやすく、加工範囲が制限されるため、小型で干渉を避けられる専用治具を設計した方が結果的に安定します。

Q4. 複雑形状の治具制作では、設備と設計どちらが重要ですか?

結論として、設備と設計の両方が揃って初めて実力を発揮しますが、最も大事なのは「設計力」です。理由は、設備があっても「本当にその形状が必要か」「加工性を高める形状に変更できないか」を検証し、技術提案できるかどうかが品質とコストを左右するからです。

Q5. 小ロットでも5軸加工・治具制作を依頼できますか?

結論として、1個からの小ロットでも5軸加工と治具制作を組み合わせたご相談は可能です。当社では、1~200個程度の少量~中量の小物部品加工を得意としており、試作段階からの治具検討にも対応しています。

Q6. 5軸加工と複合加工機はどう使い分ければよいですか?

結論として、旋削主体で工程集約したい場合は複合加工機、複雑な立体形状や多面加工には5軸加工が向きます。複合加工機は旋削+切削の統合による工程集約が得意で、5軸加工機は工具を傾けた複雑曲面や多面高精度加工に特化しています。

Q7. 複雑形状の治具制作を依頼する際、事前に用意すべき情報は?

結論として、3Dデータ・図面・要求精度・使用条件の4点を整理しておくことを推奨します。理由は、ワーク形状・加工面・把握方法・環境(温度、負荷、交換頻度など)が明確になるほど、最適な治具構造や5軸加工プロセスを設計しやすくなるからです。

Q8. 治具の納期はどのくらいかかりますか?

治具の複雑さや仕様によって異なりますが、標準的な治具であれば設計から製作まで2~4週間程度が目安となります。お急ぎの場合は、設計と加工を並行して進めることで納期短縮も可能です。まずはお気軽にご相談ください。

Q9. 既存の治具を5軸加工用に改造できますか?

既存治具の形状や状態によっては改造可能です。ただし、5軸加工では干渉や剛性の要求が厳しいため、新規製作した方がトータルで有利になるケースも多くあります。現物を確認させていただいた上で、最適な方法を提案いたします。

まとめ

複雑形状の治具制作において、5軸加工は単なる加工方法の一つではなく、品質・コスト・納期のすべてを改善する重要な技術手段です。

要点1:工程集約による効率化

5軸加工はXYZ+2回転軸により、一回のチャッキングで多面を加工し、段取り削減と精度向上を同時に実現します。

要点2:専用治具設計の重要性

5軸用治具は「小型・嵩上げ・最小掴み代・干渉レス設計」が鍵で、ワーク形状と加工内容に合わせた専用設計が求められます。

要点3:一貫対応体制の強み

榊原工機は、小物・複雑形状部品の5軸加工と固定治具設計・製作のノウハウを活かし、少量~中量生産や試作開発にも柔軟に対応しています。

当社では、お客様の製品開発から量産まで、5軸加工と治具制作を通じて最適なソリューションを提供いたします。複雑形状の加工でお困りの際は、ぜひお気軽にご相談ください。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/