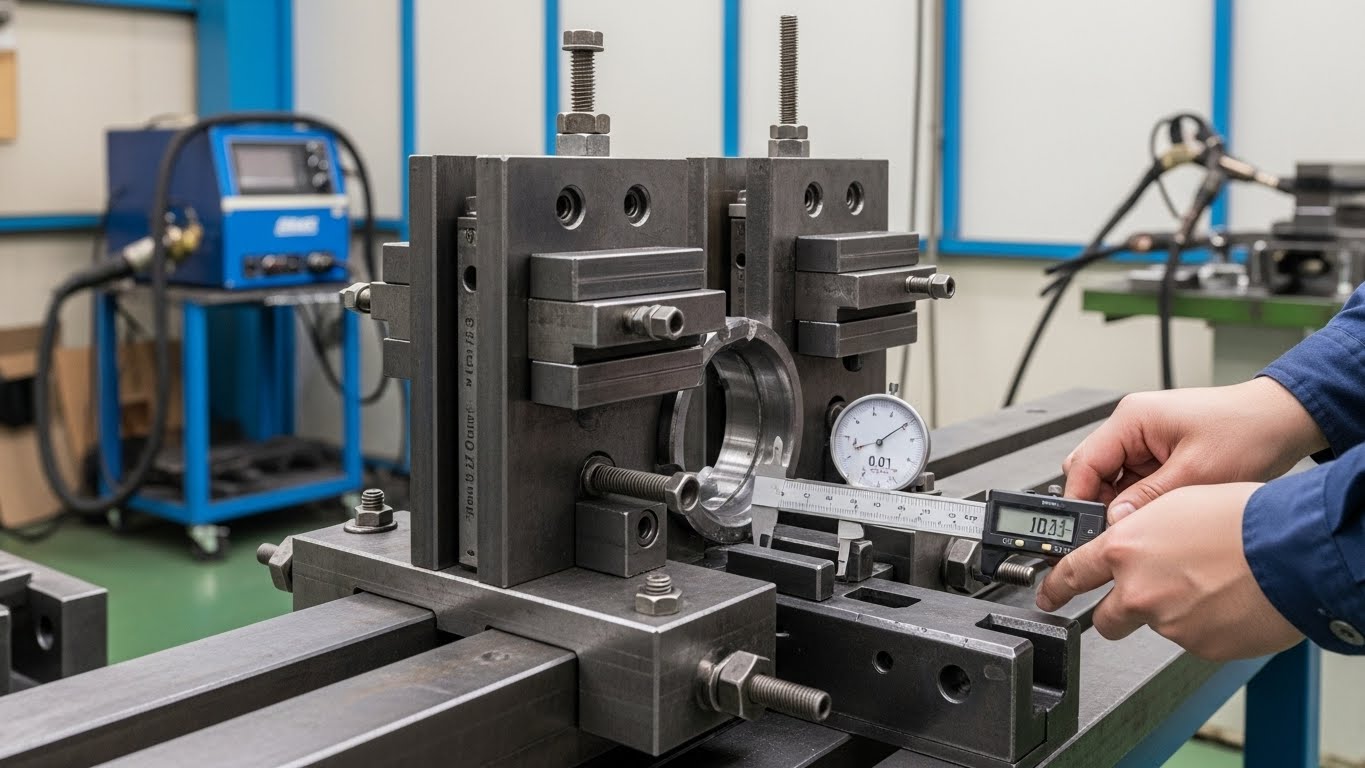

溶接治具の治具制作で要求される精度0.01mmを達成するために必要な技術的な特徴と、治具設計の秘訣を公開

精度0.01mmレベルの溶接治具を安定して制作するためには、「高剛性設計」「位置決めの再現性」「熱変形と溶接収縮を見越した設計・加工」という3つの技術要素が欠かせません。さらに、手のひらサイズの小物部品を1個から200個といった少量から中量ロットで短納期対応できる加工体制があることで、現場の実情に合わせた現実的な治具制作が可能になります。

この記事のポイント:押さえるべき要点3つ

- 精度0.01mmの溶接治具制作には、治具本体の剛性・平面度・平行度・直角度を高水準で確保する設計と加工が必須です。

- 位置決めピンやVブロックなどを活用し、「誰が使っても同じ位置にワークをセットできる再現性の高い治具構造」が精度維持の鍵となります。

- 溶接熱による歪みや収縮を前提に、材料選定・加工順序・補正加工を組み合わせることで、図面上の公差0.01mmに収める現実的な制作プロセスを構築できます。

この記事の結論

- 精度0.01mmの溶接治具制作で最も重要なのは、「高剛性で熱変形に強い構造」と「位置決め再現性の高い治具設計」です。

- 溶接工程の安定化には、X・Y・Z座標と角度を高精度で保証する基準面・基準ピンの設計が不可欠です。

- 少量から中量の治具制作では、治具そのもののコストと段取り時間を抑えつつ、必要部分だけ0.01mm精度を確保するメリハリ設計が有効です。

- 精度0.01mmの達成には、マシニング・複合加工・研削加工などを組み合わせた一貫加工体制が効果的です。

- 町工場レベルでも、設計段階から使用環境と要求品質を明確にすれば、高精度溶接治具の内製化は十分に可能です。

溶接治具制作で精度0.01mmが求められる理由と前提条件

溶接治具に精度0.01mmが求められるのは、溶接後の製品寸法や組立精度を安定させるためです。自動車・産業機械・FA装置などでは、複数部品の組み立て誤差が累積すると機能不良につながるため、基準となる治具の精度はワークの図面公差以上に厳しく設定されるケースが一般的です。

溶接治具で0.01mm精度が必要になる典型的なシーン

具体的には、以下のような案件で「精度0.01mm」の要求が発生します。

- 自動車部品や自動機部品の溶接治具で、ボルト穴や位置決めピン穴の相対位置精度が±0.01から0.02mmクラスで管理される場合

- 溶接後にマシニング加工や組立工程が控えており、後工程の基準面となる箇所が治具で保持されるケース

- 量産立ち上げ時に「初品から安定して合格させたい」という要求が強く、作業者依存のばらつきを極力排除したい案件

例えば、手のひらサイズの機械部品や治具部品を多品種少量で加工している町工場では、1個から200個の短納期オーダーであっても、重要寸法は0.01mmオーダーで求められることが少なくありません。

精度要求を満たすための前提条件

精度0.01mmの溶接治具を現実的なコストで制作するには、設計段階で次の前提を明確にすることが重要です。

- どの寸法・どの基準位置に0.01mm精度が必要なのか

- 使用環境(溶接方法、熱のかかり方、固定時間、ロボットか人手か)

- ロット(試作1個なのか、量産前提なのか)と要求寿命

- 予算と納期(どこまで加工プロセスをかけられるか)

この前提整理を行わないまま「とりあえず全部高精度で」と設計してしまうと、コストオーバーと納期遅延につながるだけでなく、溶接現場で使い勝手の悪い治具になってしまうリスクが高まります。

溶接治具制作に必要な技術的特徴とは?(構造・材料・加工の観点)

ここでは、実際に精度0.01mmを狙う溶接治具に必要な「技術的特徴」を、構造・材料・加工の3つの視点から整理します。

高剛性・低変形の治具構造が最も重要

精度0.01mmの溶接治具制作で最も重要なのは「剛性が高く、熱や荷重で変形しにくい構造」です。ベースプレートや支柱は必要以上に薄くせず、リブ構造や適切な補強を入れて、溶接中の荷重・クランプ力・自重によるたわみを抑える設計が求められます。

治具本体の剛性が不足すると、溶接時の熱変形や固定時のクランプ力によって、せっかく高精度に加工した治具が歪んでしまい、結果としてワークの精度が保証できなくなります。特に、複数箇所を同時に溶接する場合や、大きな溶接入熱が予想される場合は、より高い剛性設計が必要です。

材料選定と熱影響を考慮した設計

材質選びを誤ると、どれだけ精度よく加工しても溶接現場で狂ってしまいます。ベースや位置決め部には、強度・耐熱性・加工性のバランスが良い炭素鋼や合金鋼を採用し、必要に応じて焼入れやショット処理などで耐摩耗性を高めます。

また、熱膨張を見越した逃げ代・スリット形状・熱の流れを意識した構造にすることで、実使用時の歪みを低減できます。溶接治具は繰り返し使用されるため、長期的な寸法安定性を確保するための材料選定が極めて重要です。

弊社では、使用環境や要求寿命に応じて最適な材料を提案し、必要に応じて熱処理などの後処理も含めた一貫した制作体制を整えています。

精密加工プロセスの組み合わせ(マシニング+研削+複合加工)

精度0.01mmを実現するには、マシニングセンタ・NC旋盤・複合加工機に加えて、必要箇所に平面研削やジグボーラーなどの精密加工を組み合わせることが有効です。

例えば、位置決めピン穴や基準面は、マシニングの後に研削や高精度ボーリングで仕上げることで、直角度・平面度・真円度を0.01mm以内に収めやすくなります。全ての面を高精度に仕上げるのではなく、重要部分に加工工数を集中させることで、コストと精度のバランスを最適化できます。

弊社では、マシニング加工から複合加工、必要に応じた研削加工まで、社内一貫体制で対応可能です。これにより、外注による納期遅延や精度のばらつきを防ぎ、安定した品質の治具を短納期で提供できます。

精度0.01mmの治具設計で押さえるべきポイント(制作プロセスと実例)

次に、実際の治具制作プロセスを段階的に整理し、設計と加工のポイントを具体的な事例とともに解説します。

治具設計から制作の基本ステップ

溶接治具制作の基本的な流れを、精度0.01mmを想定した場合のモデルケースとして示します。

- 要求仕様の整理:図面公差、対象ワーク、溶接方法、タクト、ロットをヒアリング

- 必要精度の切り分け:どの寸法に0.01mmが必要か、どこは0.05から0.1mmで良いかを区別

- 構造および材料の検討:剛性、耐熱性、重量、作業性を加味して設計案を作成

- 3Dモデリングと干渉チェック:ロボットやトーチ、チャックとの干渉を事前検証

- 加工プロセス設計:マシニング、複合加工、研削などの順序を決定

- 粗加工:ベースや支柱を余肉付きで加工

- 熱処理または応力除去(必要に応じて):反りを抑えるための中間処理

- 仕上げ加工:基準面、穴、溝など精度重要部を0.01mm狙いで仕上げ

- 組立・調整:実ワークまたはゲージを使った微調整

- 検査・トライ:三次元測定機などで寸法・姿勢を確認し、現場トライで最終調整

このようにステップを分解することで、「どの工程にどれだけ時間とコストをかけるべきか」が明確になり、短納期でも品質を落とさない治具制作が可能になります。

位置決め再現性を高める設計上の工夫

初心者がまず押さえるべき点は、位置決めの再現性をどう高めるかです。

- ベースと治具との間に精度の高いダボピンやリニアピンを配置

- Vブロックとストッパを組み合わせて、ワークの決まった位置・向きを保証

- クランプ位置をワークの変形を最小化する位置に設定し、過大締付を避ける

これらの工夫により、作業者が誰であっても「同じ位置に、同じ姿勢で、同じ力加減で」固定できるようになり、結果として溶接部品の寸法ばらつきが大きく低減します。

特に、量産立ち上げ時や多能工化を進める現場では、作業者のスキルに依存しない治具設計が極めて重要です。弊社では、お客様の作業環境や作業者のスキルレベルも考慮した、使いやすさと精度を両立した治具設計を心がけています。

町工場による小ロット高精度治具制作の実務感覚

愛知県春日井市のような製造業集積地の町工場では、1個から数十個の試作治具や少量ロットの高精度治具制作が日常的に行われています。手のひらサイズの機械部品・治具部品を短納期で加工できる体制があれば、試作段階での仕様変更や微調整にも柔軟に対応でき、結果として量産立ち上げまでのリードタイム短縮に貢献します。

弊社では、1個からの小ロット対応を強みとしており、お客様の開発スピードに合わせた柔軟な納期対応が可能です。試作段階での設計変更や、実際に使ってみてからの微調整にも迅速に対応することで、お客様の製品開発をサポートしています。

溶接治具制作と精度0.01mmに関するよくある設計テーマ

このセクションでは、溶接治具制作における設計・加工上のよくあるテーマを質問形式で整理します。

溶接治具で精度0.01mmが本当に必要になるケースとは?

全ての寸法に0.01mm精度が必要になるわけではありません。0.01mmクラスの精度が要求されるのは、他部品との勘合や後工程の基準となる位置決め面や穴など、重要寸法に限られることがほとんどです。

設計段階で「どこに本当に高精度が必要か」を見極めることが、コストと品質を両立させる鍵となります。全体を高精度にするのではなく、重要部分に精度を集中させるメリハリのある設計が、現実的かつ経済的な解決策です。

精度0.01mmの溶接治具をコストを抑えて制作するコツは?

「必要箇所だけを0.01mmに絞り込むメリハリ設計」が最も効果的です。ベース全てを高精度研削するのではなく、基準となる一部の面や穴だけをジグボーラーや研削で仕上げることで、コストと納期のバランスを取りやすくなります。

また、加工工程の順序を最適化することで、無駄な加工時間を削減できます。弊社では、お客様の予算と納期に合わせて、最適な加工プロセスを提案しています。

治具制作と設備投資のバランスをどう考えるべきか?

最も重要なのは、「既存の加工設備でどこまで達成できるか」を見極めることです。三次元測定機を外部委託で活用しながら、自社のマシニング・複合加工機で0.01mmを目指すのか、ジグボーラーや研削盤など専用設備に投資するのかは、仕事量と今後の受注見込みを踏まえて判断する必要があります。

弊社では、マシニング加工・複合加工・必要に応じた研削加工まで社内一貫で対応できる設備を整えており、お客様は設備投資なしに高精度治具を調達いただけます。

よくある質問

Q1:溶接治具の精度0.01mmは一般的ですか?

溶接治具すべてに0.01mmが必要なわけではなく、位置決め穴や基準面など重要箇所に限定して0.01mmが指定されることが多いです。ただし、自動車部品や精密機械部品などの分野では、このレベルの精度要求が増えています。

Q2:精度0.01mmの溶接治具を制作するにはどんな加工設備が必要ですか?

マシニングセンタや複合加工機に加え、必要に応じてジグボーラーや研削盤などの精密加工設備と、検査用の三次元測定機があると安定して達成しやすくなります。弊社では、これらの設備を社内で完備しています。

Q3:小ロット(1個から10個)でも高精度治具制作を依頼できますか?

少量から中量生産や試作開発を得意とする町工場であれば、1個からでも高精度の治具制作に対応している事例が多数あります。弊社でも1個からの小ロット対応を強みとしており、試作段階からお客様をサポートしています。

Q4:溶接治具の材料は何を選べばよいですか?

強度・耐熱性・加工性のバランスから、炭素鋼や合金鋼が採用されることが多く、必要に応じて焼入れなどで耐摩耗性を高めますが、使用環境や予算によって最適材は変わります。弊社では、お客様の使用環境に合わせた最適な材料をご提案いたします。

Q5:治具設計で初心者がまず押さえるべきポイントは?

「位置決め再現性」「固定の安定性」「干渉の有無」の3点です。ピンやVブロック、クランプ位置を工夫して誰が使っても同じ品質になる構造にすることが重要です。

Q6:溶接熱による歪みは治具設計でどこまで抑えられますか?

完全にはゼロにできませんが、剛性の高い構造と、熱の逃げを考えた形状、クランプ位置の工夫により、量産で問題にならないレベルまで歪みを抑えることは十分可能です。

Q7:精度0.01mmの要求が厳しすぎると感じた場合、どうすべきですか?

設計者と製造側が対話し、どの寸法に本当に0.01mmが必要なのかを再確認し、一部を0.02から0.05mmに緩和することでコスト・納期・リスクのバランスを取り直すのが現実的です。弊社では、お客様と綿密にコミュニケーションを取りながら、最適な仕様をご提案しています。

Q8:短納期でも精度0.01mmの溶接治具制作は可能ですか?

一貫加工体制を持ち、小物部品の少量から中量生産に慣れた工場であれば、加工工程と検査計画を前倒しで組むことで、短納期と高精度を両立できるケースがあります。弊社では、お客様の納期要求に最大限対応できるよう、柔軟な生産体制を整えています。

まとめ

精度0.01mmの溶接治具制作では、「高剛性・低変形の治具構造」と「位置決め再現性の高い設計」が最も重要です。材料選定・加工プロセス・熱処理・仕上げ方法を組み合わせることで、必要箇所だけに0.01mmを集中させた現実的な治具制作が可能になります。

小物部品の少量から中量生産や試作開発を得意とする町工場では、1個からの高精度治具制作や短納期案件にも柔軟な対応が期待できます。設計段階で「どこにどの程度の精度が本当に必要か」を明確にし、製造現場と早期にすり合わせることが、コストと品質を両立させる最大のポイントです。

弊社では、愛知県春日井市を拠点に、高精度溶接治具の設計から制作まで一貫して対応しています。お客様の要求仕様に合わせた最適な治具をご提案し、試作から量産まで幅広くサポートいたします。溶接治具の精度でお悩みの際は、ぜひ一度ご相談ください。

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/