位置決め治具の治具制作で重要な公差精度とは?精度を実現するために発注担当者が知っておくべきよくある質問を解決。

位置決め治具の公差精度は、量産品質と不良率、段取り時間を左右する最重要要素であり、目的に応じた「必要十分な精度」を理解した上で治具制作を進めることが、コストと納期を最適化する鍵です。

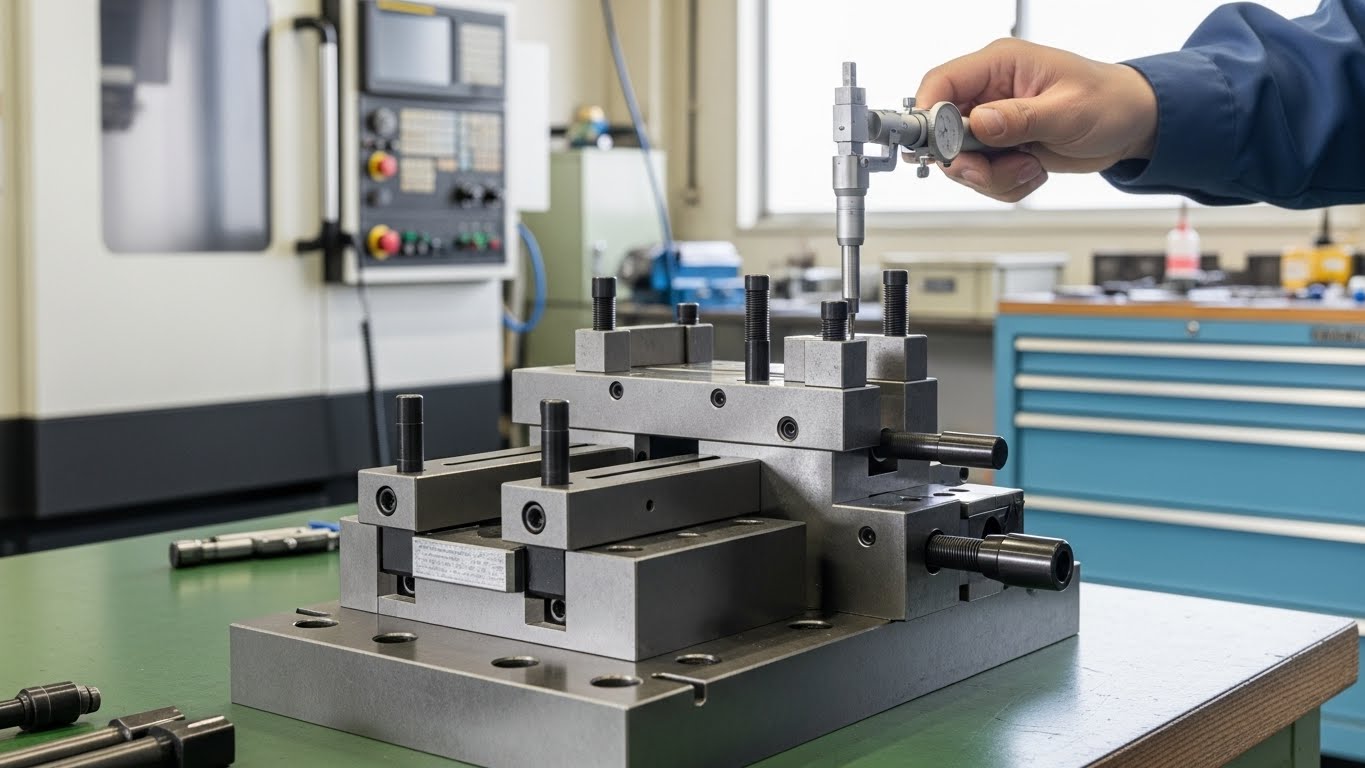

当社・有限会社榊原工機は、手のひらサイズの治具・自動機部品を1~200個の小ロットで短納期対応しており、発注担当者の「どこまで精度を詰めるべきか」「図面にどう公差を指示すればよいか」といった疑問に実務目線でお応えしています。

この記事のポイント

- 位置決め治具に必要な公差精度は、「ワークの位置ずれ許容量」と「量産ラインの品質基準」から逆算して決めるべきです。

- 公差精度を実現するには、位置公差や形状公差などの幾何公差と、加工設備・測定方法をセットで検討することが重要です。

- 小物・小ロットの位置決め治具は、目的・使用環境・検査方法まで含めて加工メーカーと相談しながら進めることで、ムダな高精度化と手戻りを防げます。

この記事の結論

- 位置決め治具の公差精度は「用途に対して必要十分な範囲」を狙うのが最適解です。

- 寸法公差だけでなく、位置公差・真直度・平面度などの幾何公差を適切に組み合わせるべきです。

- 図面で公差・基準・測定方法を具体的に共有すると、外注先の判断精度が上がり、品質と納期が安定します。

- 小ロット治具ほど「検査レベル」と「求める位置決め精度」を最初にすり合わせることが、コストを抑える最も効果的な方法です。

- 榊原工機のような少量・試作に強い加工メーカーを活用することで、高精度治具を短納期で立ち上げやすくなります。

治具制作と位置決め治具:公差精度はなぜそれほど重要なのか?

結論から言うと、位置決め治具の公差精度は「量産ばらつきをどこまで許容するか」を決める設計パラメータであり、やみくもに厳しくするのではなく、製品要求精度からの逆算が必要です。

榊原工機では、愛知県春日井市の町工場として、小物部品の少量~中量生産と試作開発に特化し、「手のひらサイズ」の治具部品を1~200個の範囲で多数製作してきた実績から、この逆算設計をお客様と一緒に行うことを重視しています。

例えば、検査治具や組立治具の設計で、公差を過度に厳しく設定してしまうと、加工工程が複雑化し、追加加工や高価な測定が必要になり、納期もコストも一気に膨らみます。

一方で、公差を緩くし過ぎると、位置ずれによる不良品の増加や、組立作業者の勘と経験頼みの調整が増え、現場負荷と品質トラブルを呼び込みます。

治具とは何か?初心者がまず押さえるべき点

一言で言うと、治具とは「作業者の代わりに位置決め・固定・案内・検査を行うための専用工具」です。

位置決め治具はその中でも、ワークを決められた場所に再現性高く保持する役割を持ち、加工治具・組立治具・検査治具など、用途別に設計の考え方が変わります。

初心者がまず押さえるべきポイントは次の3つです。

- 治具の目的(加工なのか、検査なのか、組立なのか)

- ワークのどの面・どの穴を基準に位置決めするか

- 何回繰り返しても同じ位置に再現できる精度がどれくらい必要か

この3点を明確にすることで、公差精度の議論が具体的になります。

位置決め治具における「公差精度」の基本

結論として、公差とは「寸法や位置がどこまでズレても機能を満たすかを数値で定義したもの」であり、位置決め治具では特に位置公差・形状公差の使い方が重要です。

寸法公差は長さや直径の許容範囲を示し、幾何公差(位置度・真直度・平面度・同心度など)は、部品同士の位置関係や面の平らさを管理します。

例えば、穴位置のズレが0.05mm以内であれば組立が問題なく行える場合、位置度で直径0.1mmの公差ゾーンを指定する、といった設計になります。

位置決め治具では、このように「基準面からピン位置までの許容ズレ」を明示することで、現場でのガタや組立のしぶさを抑え、繰り返し精度を担保します。

位置決め精度と量産品質:公差設定の考え方

最も大事なのは、「製品側で要求される精度」から公差を逆算することです。

たとえば最終製品の穴位置精度要求が±0.02mmであれば、加工機の精度、ワークのばらつき、治具の位置決め精度それぞれの寄与を考慮し、治具には±0.005~0.01mm程度の位置決め精度を求める、といった設計が検討されます。

ここで無視できないのが「累積公差」で、複数部品の公差が積み重なると、最終的なズレが大きくなる可能性があります。

高精度な組立治具は、この累積公差を吸収し、位置決めピンやクランプ位置、逃げ加工で調整できる余裕を持たせることで、量産時の品質を安定させます。

制作現場から見る位置決め治具制作:公差精度をどう実現するか?

結論として、公差精度を実現するためには「設計情報の共有」「加工設備の選定」「測定・検査体制」の3つをセットで考える必要があります。

榊原工機では、マシニングセンタ・NC旋盤・5軸加工機などの設備と、小物部品に特化した段取りノウハウにより、手のひらサイズの位置決め治具部品を短納期で仕上げる体制を整えています。

図面と仕様共有で精度の「的」を合わせる

一言で言うと、発注時の図面情報の精度が、そのまま治具の精度・納期・コストに直結します。

外注前に押さえるべきポイントとして、基準面の指定、公差・位置公差の明記、クランプ位置、測定基準(どこをどう測るか)の共有が挙げられます。

具体的には、2D図面に加えて3Dモデルや写真、現物ワークを添えて依頼することで、加工メーカー側でクランプ方法や加工順序を最適化でき、高精度かつ安定した治具制作が可能になります。

当社も、CADデータや試作品をお預かりして仕様の擦り合わせを行うことで、1~200個程度の小ロット治具部品でも、精度と納期のバランスを最適化しています。

加工設備とプロセス設計で公差を出す

結論として、同じ公差でも「どの設備で、どんな段取りで加工するか」によって、実現性とコストは大きく変わります。

マシニングセンタでの一体加工、NC旋盤での基準面仕上げ、5軸加工による一度締めでの多面加工などを組み合わせることで、段取り替えごとの誤差を抑え、高い位置決め精度を確保できます。

例えば、位置決めピン穴を別工程で追加工すると、チャッキング誤差が積み重なり位置ずれの原因になりますが、一度のチャッキングで基準面とピン穴を同時加工すれば、安定した位置関係を確保できます。

榊原工機では、このようなプロセス設計を社内で検討し、最適な加工手順を組むことで、小ロットでも高精度を維持しつつ、無駄な工程や高価な治具の重ね使いを避けるようにしています。

測定・検査方法まで含めて「公差」を設計する

最も大事なのは、公差精度の議論を「どう検査するか」とセットで考えることです。

位置公差の測定には、三次元測定機(CMM)や専用治具、光学測定器などが使われ、検査レベルをどこまで求めるかによって、制作コストも変わります。

例えば、小ロットの試作治具では、三次元測定機でのフル検査ではなく、重要箇所のみを重点測定し、それ以外はゲージや比較測定で確認する、といったバランスの取り方が現実的です。

榊原工機にご相談いただく案件でも、「検査成績書が必要か」「どの位置精度まで保証するか」を初期段階で決めることで、過剰品質を防ぎつつ、量産立ち上げ後の安心感を両立させています。

制作・位置決め治具・公差精度の関係をどう整理する?

結論として、「治具制作」「位置決め治具」「公差精度」の3つは切り離せない関係にあり、目的別に優先順位を整理することが、発注担当者にとって最初の仕事です。

榊原工機のような小ロット・試作に強い加工メーカーでは、これらをヒアリングベースで整理し、初めて治具設計の議論をスタートさせることが多くあります。

制作の目的別に「必要な精度」を決める

一言で言うと、「何のための治具か」で必要な公差精度は大きく変わります。

加工治具では切削時の振動・荷重を考えた剛性が重視され、検査治具ではワークの基準面との再現性が最優先され、組立治具では作業者の扱いやすさとのバランスが求められます。

例えば、簡易な穴あけ作業用の位置決め治具であれば、±0.1mm程度の位置精度でも十分なケースが多い一方、ベアリングハウジングの位置決めでは±0.01mmクラスの精度が要求されることもあります。

発注担当者は、製品側の図面や検査基準書を確認し、「どこまでズレるとNGか」を整理してから、公差相談に入るのがおすすめです。

位置決め治具の基本構造と公差のポイント

結論として、位置決め治具では「基準面・位置決めピン・クランプ」の3要素の精度設計が重要です。

基準面はワークが当たる平面、位置決めピンは穴や溝と噛み合う基準、クランプは押さえつける力を与える要素で、それぞれに適切な寸法公差・幾何公差を設定します。

例えば、基準面には平面度と表面粗さ、ピン位置には位置度と真円度、クランプ部には干渉しないような逃げ形状と十分な剛性を考慮します。

榊原工機では、鉄やステンレスなどの材料で治具部品を製作し、現場の固定条件や繰り返しクランプ回数を踏まえた形状提案も行っています。

公差精度を上げるべき時と、あえて上げない時

最も大事なのは、「とにかく精度を上げる」のではなく、「コストと効果を見て精度を決める」視点です。

公差値を半分に絞れば、加工工数や測定工数は一気に増える一方で、現場の品質課題が本当にその治具で解決できるのかを見極める必要があります。

例えば、量産ラインの不良原因がワーク自体のバラつきにある場合、治具の精度を極端に高めても効果が薄いケースがあります。

榊原工機では、お客様から「ミクロン単位の精度を出したい」とご相談いただいた場合でも、まずは原因分析と必要精度のレベル感を一緒に確認することで、過剰投資を避ける提案を心がけています。

位置決め治具の公差精度を確保する制作プロセス

結論として、公差精度の高い位置決め治具づくりは、「事前の仕様整理」「設計・加工・検査の連携」「試作と微調整」の3ステップを回すことで成功しやすくなります。

有限会社榊原工機は、小ロット・試作治具に強い体制を生かし、1個からの試作や200個までの少量生産でも、こうしたプロセスを短納期で回すノウハウを蓄積しています。

外注前に押さえるべき治具制作のステップ

一言で言うと、失敗しない治具制作は「外注前の事前準備」が8割を占めます。

一般的なステップは、用途整理→要求精度の明確化→図面・3Dデータ準備→外注先との仕様打合せ→見積・工程計画→製作→検査→現場導入・フィードバックという流れです。

特に重要なのが、初期打ち合わせでの情報共有で、ワーク形状、使用環境、ロット数、段取り時間の目標、不良率の許容範囲などを具体的に伝えることです。

この情報が揃っていれば、加工メーカーは適切なクランプ方式や公差の厳しさ、検査方法を提案しやすくなります。

制作現場から見た「よくある失敗」と回避策

結論として、よくある失敗は「公差が曖昧なまま発注する」「検査方法を決めないまま公差だけ厳しくする」ことです。

その結果、現場で治具がうまく機能しなかったり、後から追加工や改造が発生し、トータルコストが膨らんでしまいます。

失敗を避けるには、図面に必要な公差だけでなく、「ここは仕上がり重視」「ここは調整代を残す」といった設計意図をメモや別紙で共有するのが有効です。

榊原工機では、そのような意図を汲み取りやすいよう、問い合わせ段階から丁寧なヒアリングを行い、必要に応じて形状や加工方法の見直し提案も行っています。

小ロット・試作に強い榊原工機ができること

一言で言うと、当社は「手のひらサイズの小物治具部品を、1~200個まで短納期で、高い再現性を持って提供できる」ことが強みです。

愛知県春日井市の町工場として、マシニングセンタ・NC旋盤・5軸加工機などを組み合わせ、試作開発から小ロット量産まで一気通貫でサポートしています。

特に、ガレージブランドや個人ブランドの方からの相談も多く、製品開発の初期段階で治具設計からご一緒するケースも増えています。

その際には、図面が整っていない段階でも、現物サンプルや簡易スケッチをベースに仕様整理をお手伝いし、無理のない公差精度と現実的な納期を両立できるよう、加工目線でアドバイスしています。

よくある質問

Q1:位置決め治具の公差精度はどのように決めればよいですか?

最初に製品側の要求精度と不良率の許容範囲を確認し、その値から治具の位置決め精度を逆算して決めるべきです。

Q2:寸法公差と幾何公差はどちらを優先すべきですか?

部品同士の組み立て精度を重視する位置決め治具では、寸法公差だけでなく位置度や平面度などの幾何公差を優先的に検討する方が有効です。

Q3:小ロットの治具でも三次元測定機で検査した方がよいですか?

高精度が要求される重要部位は三次元測定機の活用が有効ですが、小ロットでは重要箇所に絞り、それ以外はゲージや比較測定との組み合わせでコストを抑える方法が現実的です。

Q4:外注先に治具制作を依頼する時、最低限伝えるべき情報は何ですか?

ワーク形状と寸法、治具の用途、要求精度、ロット数、使用環境、希望納期を最低限共有し、可能であれば図面や3Dデータ、現物サンプルも一緒に渡すべきです。

Q5:公差を厳しくすると、どの程度コストが上がりますか?

具体的な値は案件次第ですが、一般に公差値を半分にすると加工工数と測定工数が増え、加工設備や治具の追加も必要になるため、見積段階で加工メーカーと影響を確認する必要があります。

Q6:試作でうまくいったのに量産で品質が乱れる原因は何ですか?

多くの場合、累積公差やワークばらつき、クランプ条件の違いが原因であり、試作段階で量産を想定した位置決め治具と公差設計をしておくことが重要です。

Q7:榊原工機に位置決め治具を相談するメリットは何ですか?

手のひらサイズの治具部品を1~200個の小ロットで短納期対応できる加工体制と、試作開発案件で培った公差設計・加工プロセスのノウハウを生かした具体的な提案が得られる点がメリットです。

まとめ

位置決め治具の公差精度は、製品側の要求精度と量産ばらつきの許容範囲から逆算して設定するのが最も合理的です。

寸法公差だけでなく、位置度や平面度などの幾何公差と、測定方法・検査レベルをセットで設計することで、精度とコストのバランスを取りやすくなります。

治具制作を外注する際は、用途・基準面・要求精度・ロット数・使用環境を具体的に共有し、加工メーカーと相談しながら「必要十分な精度」を決めることが重要です。

小ロット・試作の位置決め治具では、手戻りを防ぐために、設計段階から加工現場・検査方法までを含めて相談できるパートナーを選ぶことが成功の近道です。

有限会社榊原工機は、手のひらサイズの小物治具部品を1~200個まで短納期で対応できる体制を生かし、公差精度の設計から制作・検査まで一貫して支援します。お気軽にご相談ください。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/