検査治具の治具制作において、図面なしで依頼する際の安全性確保の重要性と、プロによる設計基準を解説

図面なしで検査治具を依頼する際に最も大切なのは、「安全性を確保できるだけの情報を、プロが設計解釈できる形で共有すること」です。

結論として、図面がなくても検査治具の治具制作は可能ですが、安全基準・検査条件・使用環境を明確にし、治具制作のプロと段階的にすり合わせることで、安全かつ効率的な治具が手に入ります。

【この記事のポイント】今日の要点3つ

- 図面なしでも検査治具の治具制作は可能だが、安全基準・検査精度・使用環境の情報共有が不可欠。

- 安全な検査治具には「ワークの確実な固定」「作業者の手の位置」「誤動作防止」の3要素が必須となる。

- プロに依頼する際は、「何を・どこまで・どのくらいの精度で検査したいか」を伝えることで、安全性とコストのバランスが取れた治具制作が可能になる。

この記事の結論

- 図面なしの検査治具依頼でも、安全基準を明文化すれば安全な治具制作は可能。

- 使用目的・検査ポイント・許容公差をプロが設計に落とし込むことで、現場で安心して使える治具になる。

- 量産前から検査治具を計画することで、不良流出リスクと立ち上げトラブルを大幅に減らせる。

- 安全性の観点では、挟み込み・落下・誤判定を防ぐ構造とエビデンス(検査成績書など)を事前に決めておくことが重要。

- 治具制作のプロにワンストップで設計〜加工〜検査まで任せることで、設計抜けや安全性の見落としを最小化できる。

図面なしでも検査治具の治具制作は本当に可能か?

一言で言うと、「図面なしでもプロと仕様をすり合わせれば検査治具の治具制作は十分可能」です。

榊原工機のような治具制作の専門メーカーでは、手のひらサイズの小物部品や検査治具を、図面のない状態からヒアリングと試作を重ねて形にするケースが増えています。

図面なしで依頼される典型例

- 形状は現物サンプルしかない試作部品の検査治具。

- 設計部門が多忙で、検査治具の図面まで手が回らない量産立ち上げ時の案件。

- ガレージブランドや個人ブランドで、CADデータは簡易モデルのみといった開発案件。

このような場合でも、「どの寸法を・どの基準で・どのスピードで検査したいか」を明確にできれば、プロ側で検査治具として成立する構造やクランプ方法を設計できます。

検査治具とは何か?図面なし案件との関係

結論として、検査治具とは「製品の寸法・形状・機能が規格を満たしているかを、誰が測っても同じ基準で確認できるようにする専用治具」です。

ノギスや三次元測定機だけでは時間がかかる検査でも、検査治具を用いることで、高速かつ安定した判定が可能になります。

検査治具の主な役割

- 寸法・形状の合否判定を「OK/NG」で即時判断。

- 作業者のスキル差によるばらつきを抑える。

- 検査時間を短縮しながら不良流出を防止する。

図面なし案件ほど、検査条件や合否基準が暗黙知になりやすいため、プロ側がヒアリングを通じてこれらを可視化し、検査治具の仕様として整理することが重要です。

図面なし依頼で最低限必要な情報

最も大事なのは「図面の代わりになる仕様情報をどこまで言語化できるか」です。

図面がなくても、以下の情報があれば安全で実用的な検査治具の設計に進めます。

必須となる共有事項(例)

- 検査対象ワークの現物サンプル、もしくは3Dデータ。

- 検査したい寸法・形状・位置関係、許容公差(例:±0.05mm)。

- 検査頻度・一日の検査点数・検査にかけられる時間。

- 作業者の想定スキル(熟練者のみか、派遣・新人も想定するか)。

- 作業環境(油・切粉・クリーンルーム・温度変化の有無など)。

これらをもとに、治具制作のプロが「安全性」「耐久性」「検査精度」「コスト」のバランスをとった検査治具構造を設計します。

検査治具の安全性をどう確保するか?

一言で言うと、「安全な検査治具とは、ワークは確実に固定しつつ、作業者の手や指を危険ゾーンから遠ざける構造になっている治具」です。

量産現場では、検査治具の不具合や使いにくさが、そのまま指の挟み込み事故や誤判定による不良流出につながるため、安全性を設計段階から組み込む必要があります。

安全基準として押さえるべき3ポイント

最も大事なのは「固定・操作・判定」の3つを安全にすることです。

固定の安全性

- ワークが途中で浮いたり抜けたりしないクランプ力と形状。

- クランプレバーやノブの位置が、作業者の手を危険箇所に誘導しない配置。

操作の安全性

- 一連の操作が「置く→押す→判定を見る」のようにシンプルで、一方向の動きで完結すること。

- 無理な姿勢や過度な力を必要としないため、長時間の検査でも身体への負担が少ないこと。

判定の安全性

- 目視判定でも迷いが出ない「ゲージの段差」「OK/NGの表示」などを明確化。

- 誤判定を誘発しないよう、治具側の構造・ガイドで作業手順を規定する。

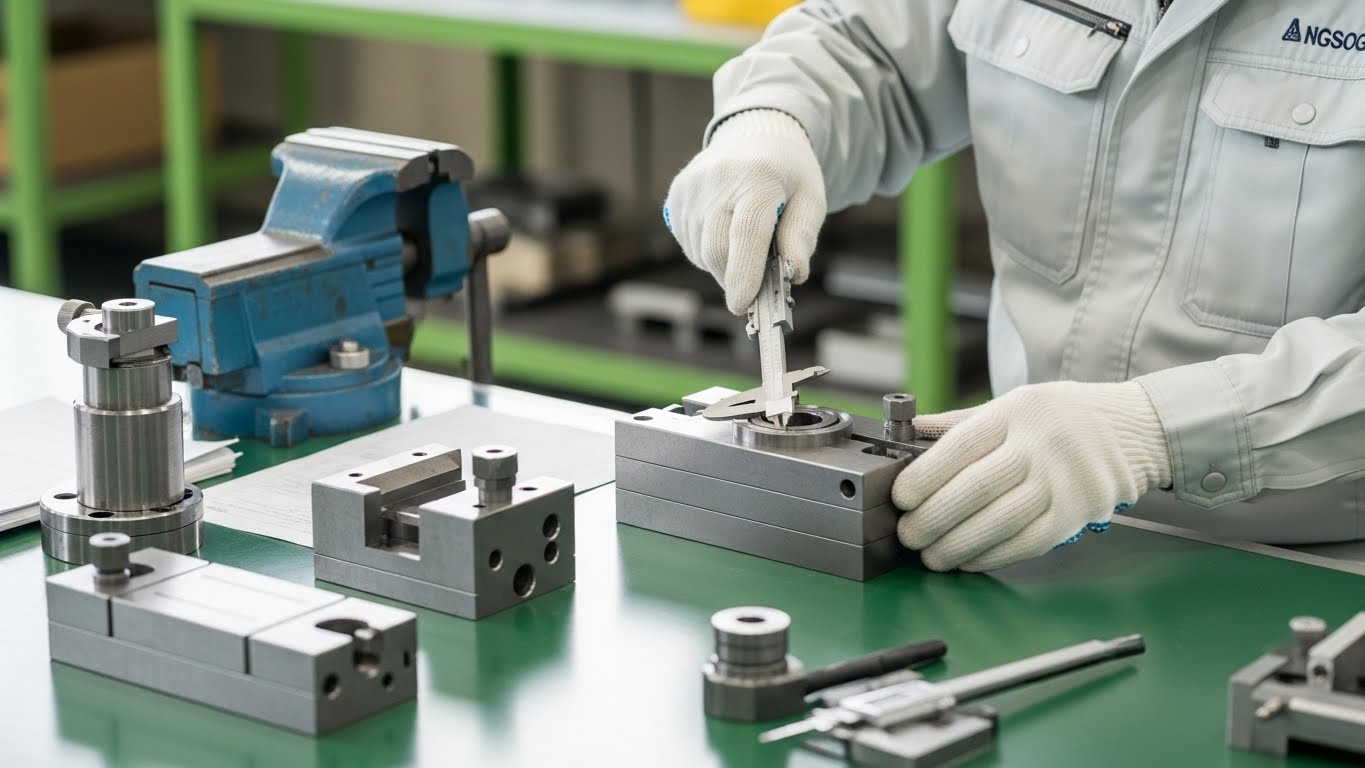

榊原工機のような専門メーカーでは、こうした安全面も踏まえたうえで、治具部品の強度や剛性、摩耗部の交換性などを考慮した設計・加工を行っています。

図面なし案件で追加されるべき安全確認項目

図面なしの検査治具依頼では、安全性に関する仕様が抜け落ちがちです。

そこで、結論として「安全面のヒアリング項目を追加で洗い出すこと」が重要になります。

事前に確認したい安全関連の質問例

- 検査時、ワークは人手で持つのか、治具上に置くだけか。

- 検査治具は単体で使用か、機械と組み合わせて使うか。

- 作業者が巻き込まれる可能性のある可動部はあるか。

- 検査ミスが起きた場合の影響範囲(例えば安全部品か、外観パーツか)。

これらの情報から、必要に応じてカバーやストッパー、インターロック的な構造を設計段階で盛り込むことで、安全性の担保された検査治具が実現できます。

プロに検査治具の設計を依頼する具体的な流れ

一言で言うと、「図面なしでも、ヒアリング→仕様整理→設計→試作→本番治具」という段階を踏めば、安全で高精度な検査治具にたどり着きます。

ここでは、治具制作のプロに依頼するときの代表的なステップを6〜8工程に分けて整理します。

1〜4ステップ:仕様の言語化とリスクの洗い出し

ステップ1:現状の課題の共有

- どの工程で、何に困っているのか(検査時間・ばらつき・不良流出など)を共有します。

ステップ2:検査ワークと目標精度の確認

- ワーク現物や3Dデータを提示し、検査すべき寸法や公差を整理します。

ステップ3:使用シーンと作業者の確認

- 日当たりの検査数、作業者のスキル、作業環境条件を共有します。

ステップ4:安全性・品質基準の取り決め

- 誤判定時のリスクや安全要求レベルに応じて、必要な構造や安全カバーの有無を決めます。

ここまでの情報をもとに、外注先の治具制作メーカーが仕様書案や構想図を提案し、安全と生産性のバランスを擦り合わせていきます。

5〜8ステップ:設計・試作・評価・量産治具

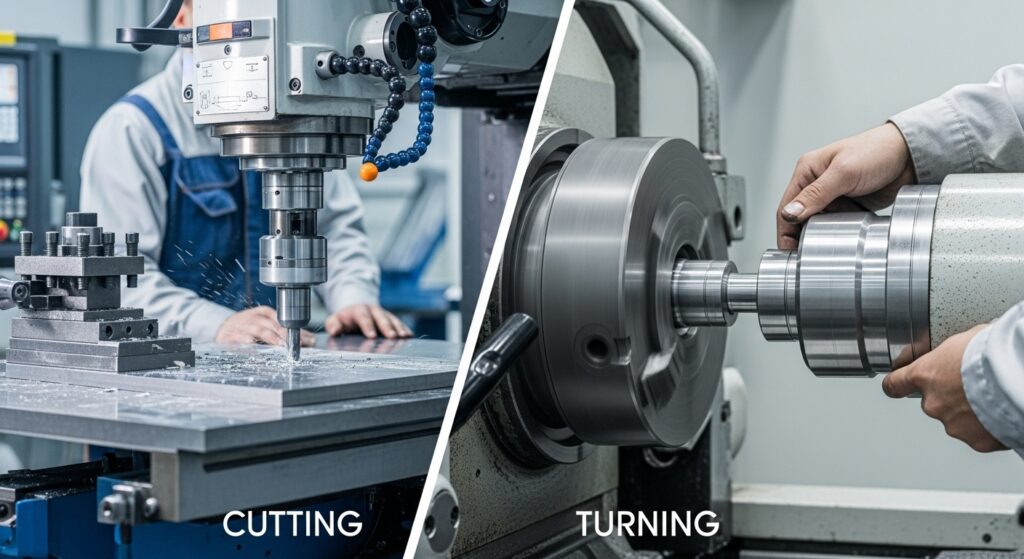

ステップ5:検査治具の設計・3Dモデル作成

- 治具構造、クランプ方法、検査ポイントへのアクセス性を設計し、3Dモデルで干渉チェックを行います。

ステップ6:試作治具の制作と現場トライ

- 必要に応じて簡易治具や試作版を製作し、実際の現場で使い勝手・安全性を検証します。

ステップ7:仕様修正と本番治具の制作

- トライ結果を踏まえ、操作性・安全性・耐久性を調整したうえで本番治具を加工します。

ステップ8:検査成績書・エビデンスの整備

- 高精度が求められる治具部品では、三次元測定機などでの検査成績書を添付し、寸法保証とトレーサビリティを確保します。

この一連のプロセスを短納期で回すために、小ロット・短納期の治具制作に特化した町工場との連携が効果的です。

よくある質問(一問一答)

Q1:図面なしで検査治具を依頼しても本当に大丈夫ですか?

A:大丈夫です。理由は、現物ワークと検査条件があれば、プロ側で図面を起こしながら治具制作を進められるからです。

Q2:検査治具の安全性はどうやって確認すれば良いですか?

A:固定方法・操作手順・判定方法を事前に共有し、試作段階で安全面の使い勝手を実際の作業者に確認してもらうことが有効です。

Q3:どのタイミングで検査治具を検討すべきですか?

A:量産開始のかなり前、試作段階から検査治具の構想を始めることで、立ち上げ時の不良流出と検査負荷を抑えられます。

Q4:検査治具の依頼時に最低限用意すべきものは何ですか?

A:検査対象ワークのサンプル、検査したい寸法と許容公差、想定する検査数量・検査時間の目安があれば、仕様のすり合わせがスムーズです。

Q5:安全基準はどこまで伝える必要がありますか?

A:作業者の経験値、過去のヒヤリ・ハット事例、NG品が出た場合の影響度を共有することで、必要な安全カバーや構造をプロ側で設計できます。

Q6:検査治具にどの程度の精度を求めるべきでしょうか?

A:製品の機能に直結する寸法には厳しめの精度、それ以外は余裕を持たせるなど、用途に応じたメリハリをつけるのがコストと安全性の両面で有利です。

Q7:町工場に検査治具を頼むメリットは何ですか?

A:少量・短納期に強く、設計~加工~検査まで一貫対応できる工場が多いため、仕様変更や試作にも柔軟に対応してもらえる点が大きな利点です。

Q8:検査治具と固定治具はどう使い分けるのですか?

A:固定治具は加工時の位置決めが目的、検査治具は品質確認が目的で、量産ラインでは両方を組み合わせて生産性と品質を同時に高めます。

Q9:検査治具に検査成績書は必要ですか?

A:高精度が求められる治具や重要保安部品用の検査治具では、寸法保証やトレーサビリティのために検査成績書を付けるケースが増えています。

まとめ

- 図面なしでも、検査目的・検査ポイント・安全要求を明確に共有できれば、検査治具の治具制作は問題なく依頼できます。

- 安全性の観点では、「固定の確実さ」「操作のしやすさ」「判定の分かりやすさ」の3点を設計段階から盛り込むことが重要です。

- 試作段階から治具制作のプロと連携し、設計〜試作〜本番治具〜検査成績書まで一貫して任せることで、安全で再現性の高い検査プロセスが実現できます。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/