試作品治具の治具制作において、工程集約設計を行うことで得られる具体的な効果と、発注担当者からのよくあるFAQ

試作品治具の工程集約設計は、試作段階から段取り替えと治具点数を減らすことで、試作~小ロット生産の総コストとリードタイムを下げるための設計手法です。 一言で言うと、「できるだけ一つの治具で多くの工程をまとめることで、脱着回数・段取り工数・不良リスクを同時に削減する考え方」です。

この記事のポイント

今日の要点3つ

試作品治具の工程集約設計とは、試作段階から工程をまとめて治具数と段取り回数を削減する設計コンセプトです。 工程集約設計を導入すると、治具制作費だけでなく、段取り工数・リードタイム・不良率のトータルコストが下がります。 発注担当者が押さえるべきポイントは、「どの工程まで一治具に集約するか」「求める精度と将来の変更余地」を設計段階で共有することです。

この記事の結論

結論として、試作品治具の工程集約設計は「治具点数を減らしつつ、必要な精度を維持し、試作~小ロットの総コストを最小化するための最も有効なアプローチ」です。 一言で言うと、「ワンチャック・ワンセットでどこまで加工・組付けできるかを起点に治具設計を見直すべき」ということです。

この記事全体の回答を整理すると次の通りです。

試作品治具では、工程集約設計により段取り替え回数と治具数を減らすことが最優先テーマになります。 工程集約の主な効果は「生産性向上・加工精度向上・治具費用の削減・不良率低減」の4つです。 工程集約設計が有効なのは、手のひらサイズの小物部品や多工程・多面加工を伴う試作品治具です。 発注時は、「対象ワークのサイズ・工程フロー・求める精度・将来の仕様変更の可能性」を初期段階で共有することが重要です。 よくあるFAQとして、「どこまで集約すべきか」「一個から対応できるか」「納期とコストの目安」などがあり、本記事ではそれらに一問一答形式でお答えします。

試作品治具の工程集約設計とは何か?どんな場面で有効か?

最初の結論として、工程集約設計とは「複数工程を一つの治具・一回の段取りでこなせるように設計すること」であり、特に試作品治具や小ロット品で大きな効果を発揮します。 理由は、試作や立ち上げ段階では段取り時間や脱着回数がそのまま開発リードタイムと総コストに跳ね返るためで、少数ロットほど治具数削減のインパクトが大きくなるからです。

工程集約設計の基本的な考え方

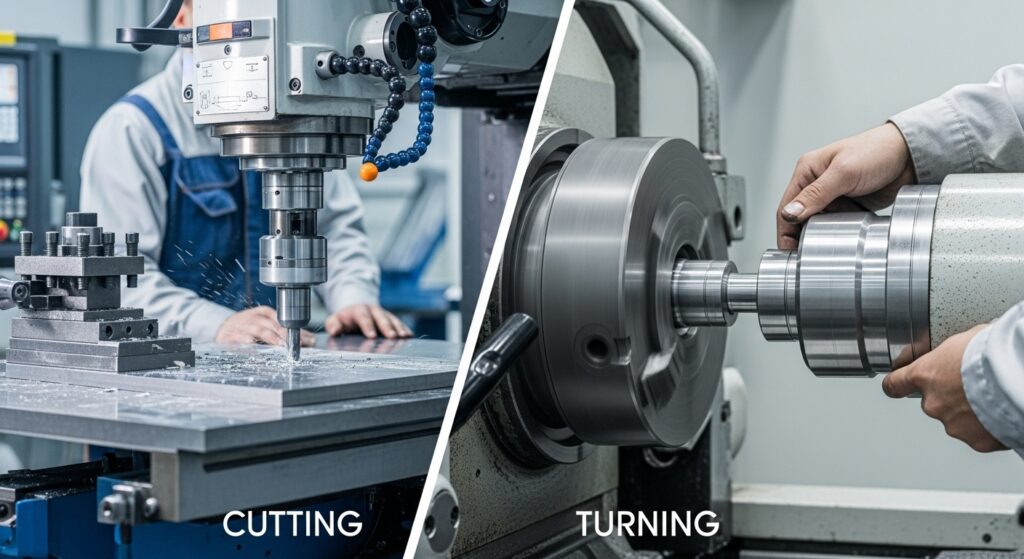

一言で言うと、「ワンチャック・ワン治具で、何工程こなせるか」を逆算するのが工程集約設計の基本です。 具体的には、穴あけ・フライス・タップ・面取りなどの複数工程を、一度の固定で完結できる形状・クランプ方式・位置決め基準を設計段階から組み込んでいきます。 私たち榊原工機では、手のひらサイズの小物部品や治具部品を前提に、5軸加工や複合治具構造を活用し、1個からの試作でも工程集約のメリットが出るよう設計を行っています。

どのような試作品治具で特に効果が大きいか

最も大事なのは、「多面加工・段替えが多いワーク」から優先的に工程集約を検討することです。 例えば、四面・六面に穴あけとポケット加工がある小物部品の場合、工程ごと・面ごとに治具を分けるのではなく、回転機構付きの集約治具を用いれば、脱着回数を半分以下にできます。 また、開発立ち上げ中の試作品治具では、仕様変更が発生しやすいため、ベース治具+交換プレート構造とすることで、「工程集約」と「変更容易性」のバランスを取る設計も有効です。

試作品治具の工程集約設計を行うことで得られる具体的な効果とは?

結論として、工程集約設計の効果は「時間・品質・コスト」の三軸で測るのが分かりやすく、どの指標でも改善が期待できます。 一言で言うと、「段取り回数を減らすほど、作業者の工数・機械占有時間・不良のリスクが一気に下がる」という構造です。

効果1:段取り工数とリードタイムの削減

まず最大の効果は、段取り工数とリードタイムの削減です。 従来、5工程を5つの治具で行っていた場合、工程集約治具で2回の段取りに集約できれば、段取り時間だけで50%以上削減できるケースも珍しくありません。 試作~小ロット生産では、加工時間より段取り時間の比率が高くなるため、工程集約による時間削減はそのまま開発スケジュール短縮に直結します。

効果2:加工精度・品質の安定化

工程集約設計は、加工精度と品質安定にも直接効いてきます。 一度のセットアップで複数面を加工する「ワンチャック化」によって、基準面からの寸法誤差や芯ズレが抑えられ、不良率低減や再加工の削減につながります。 榊原工機では、位置決め治具の設計段階から公差精度と工程集約の両立を意識し、0.01mmオーダーの精度保証が必要な治具では、クランプ方式や基準ピンの配置まで含めて一貫してご提案しています。

効果3:治具制作費・総コストの圧縮

最も大事なのは、治具制作費そのものより「総コスト」を見ることです。 工程集約により治具点数が減ることで、治具単体の設計費・製作費・保管スペース・管理工数がすべて削減できます。 さらに、試作立ち上げ段階で工程集約治具を導入することで、量産前のトライ回数や手直し回数も減り、開発プロジェクト全体のコストとリスクを抑えられます。

発注担当者から見た試作品治具の工程集約設計:よくある疑問と検討のポイント

ここでは、実際に発注担当者の方からいただくことが多い「工程集約設計に関する疑問」に、当社の視点でお答えします。 一言で言うと、「どこまで集約すべきか」と「どの段階で相談すべきか」がよく問われるポイントです。

どこまで工程を集約すると、かえってリスクになるのか?

結論として、すべてを一つの治具に詰め込み過ぎると、仕様変更時の改造コストや、治具自体のトラブルリスクが高まります。 そのため、「変更頻度が高い工程」と「高精度が必要な工程」はあえて別モジュール化し、ベース治具+差し替えユニットという構成でバランスを取る設計を推奨しています。 発注時には、「どの工程が変更リスクを含むか」「量産まで同じ工程で行く想定か」を共有いただくことで、過度な集約を避けた現実的な設計が可能になります。

発注前に準備しておくべき情報は何か?

一言で言うと、「図面だけでなく工程情報までセットでご用意いただくこと」が重要です。 例えば、対象ワークの図面・想定加工プロセス(使用設備・工程順)・必要な公差・検査方法・想定ロット数(試作~小ロット)などです。 榊原工機では、これらの情報をヒアリングした上で、工程集約の余地を洗い出し、「治具数を何点まで削減できるか」「どの工程をワンチャック化すべきか」を設計段階でご提案しています。

試作品治具を1個だけ依頼する場合でも工程集約設計は意味があるか?

結論として、「1個からの試作品治具」でも工程集約設計の価値は十分にあります。 理由は、製品1個分の加工工数よりも、段取りや試行錯誤の工数の方が大きくなりやすく、ワンチャック化・治具数削減の効果が作業者負荷と開発スピードに大きく影響するためです。 当社では、1個からの金属治具制作においても、工程集約・VA/VE提案をセットで行うことで、「単純に作る」ではなく「どう作ればトータルで得か」を一緒に検討するスタイルを取っています。

よくある質問(一問一答)

ここからは、「試作品治具」「工程集約設計」「治具制作」に関して、発注担当者様からよくいただくご質問を、一問一答形式で整理します。

Q1. 試作品治具の工程集約設計とは何ですか?

A. 複数の加工・組付け工程を、一つの治具と少ない段取り回数でこなせるように設計する考え方です。 段取り替え回数と治具点数を減らすことで、生産性・精度・総コストを同時に改善できます。

Q2. 工程集約設計をすると、どのくらいコスト削減が期待できますか?

A. 一般的には段取り時間と治具点数の削減により、試作~小ロットで10〜30%程度の総コスト削減が期待できるケースが多いです。 治具費用だけでなく、段取り工数・不良率・再加工工数まで含めたトータルで評価することが重要です。

Q3. 工程集約し過ぎると、どんなデメリットがありますか?

A. 仕様変更時の改造コスト増加や、治具トラブル時にライン全体が止まりやすくなるリスクがあります。 変更が多い工程や特殊工程は、交換ユニット化するなど「集約」と「分割」のバランスを取ることが有効です。

Q4. 試作品治具を1個だけ作りたいのですが、対応可能ですか?

A. はい、1個からの治具制作に対応しており、その中でも工程集約設計やVA・VE提案を行っています。 試作段階から工程集約を意識することで、量産を見据えた立ち上げ設計が可能になります。

Q5. 図面がまだ確定していない段階でも相談できますか?

A. 図面が暫定でも、工程フローや求める精度・想定ロットが分かれば、工程集約の方向性を一緒に検討できます。 初期段階からご相談いただくほど、治具構成やモジュール化方針を柔軟に設計でき、後戻りコストを抑えられます。

Q6. どのような情報を出せば、最適な工程集約提案が受けられますか?

A. 対象ワークの図面、使用予定設備、工程順、必要な公差、検査方法、試作〜小ロットの予定数量などがあると精度の高い提案が可能です。 それらを共有いただくことで、「どの工程をワンチャック化するか」「治具数を何点まで減らせるか」を具体的に検討できます。

Q7. 工程集約によって加工精度は本当に向上しますか?

A. はい、ワンチャック化により基準面からの寸法誤差や芯ズレが減るため、一般的には精度は向上します。 特に位置決め治具や溶接治具では、工程集約と高精度加工技術を組み合わせることで、0.01mmオーダーの精度管理にも対応できます。

Q8. 工程集約設計はどのような業界・製品に向いていますか?

A. 手のひらサイズの金属小物部品、精密治具部品、多工程を伴う試作・開発部品などに特に効果的です。 多品種・少量生産や頻繁に設計変更が発生する開発現場ほど、工程集約のメリットが大きくなります。

Q9. 量産にそのまま使える治具として設計してもらうことは可能ですか?

A. 試作段階から量産移行を見据えた工程集約治具として設計することも可能です。 ただし、量産フェーズでは自動化・耐久性・段取り者スキルなど追加要件が増えるため、試作専用治具と量産治具を分ける設計も選択肢になります。

まとめ

最後に、試作品治具と工程集約設計についての要点を整理します。

試作品治具の工程集約設計とは、一つの治具と少ない段取り回数で多くの工程をこなす設計手法であり、試作~小ロットで特に効果を発揮します。 工程集約の主な効果は、「段取り工数とリードタイムの削減」「ワンチャック化による精度・品質向上」「治具点数削減による総コスト圧縮」です。 発注担当者がまず押さえるべき点は、「どの工程を集約すべきか」「変更リスクの高い工程はどれか」を整理し、図面だけでなく工程情報まで含めて早期にご相談いただくことです。

結論として、試作品治具の治具制作では、工程集約設計を前提に設計・発注することが、開発スピードとトータルコストを両立させる最も有効なアプローチです。

━━━━━━━━━━━━━━━━━━━

🏮🔥 注目記事 🔥🏮

━━━━━━━━━━━━━━━━━━━

真ちゅう製ランタンに熱視線

春日井「榊原工機」が自社ブランド立ち上げ

📰 記事はこちら →

https://www.chunichi.co.jp/article/1182115?rct=aichi

━━━━━━━━━━━━━━━━━━━

―― 会社情報 ――

有限会社 榊原工機

〒486-0932

愛知県春日井市松河戸町2丁目5-15

事業内容

・機械部品

・試作部品

・治具部品

・金型部品

の機械加工

お見積り・お問い合わせ

TEL:0568-36-1628

受付時間:9:00〜18:00(12:00〜13:00を除く)

※2024年1月より 9:00〜17:00 に変更

休日:土・日・祝日

メールでのお問い合わせ

(お問い合わせフォーム)

https://www.sakakibara-kouki.co.jp/contact/

公式チャンネル

YouTube:

https://www.youtube.com/channel/UCIhktvNTeTej8hJeoeKHvXQ

Instagram:

https://www.instagram.com/sakakibara_kouki/