はじめに:切削加工の成否を握る「位置決め」という技術

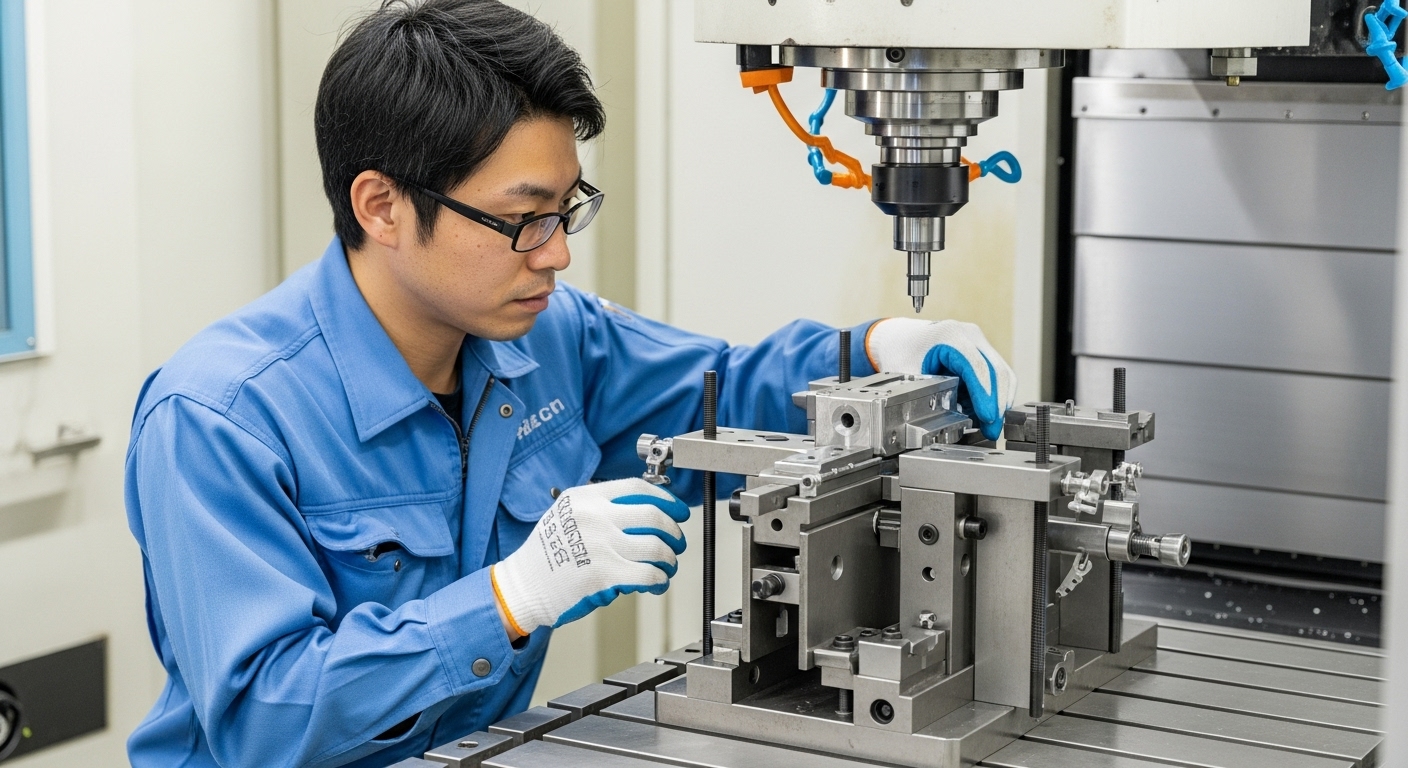

愛知県春日井市に拠点を構える私たち有限会社榊原工機は、手のひらサイズの小物部品を中心とした少量・試作加工を得意としています。「機械部品加工の駆け込み寺」として、お客様の困りごとに日々向き合っている私たちですが、その技術の根幹を支えているのが「治具(じぐ)」の設計力です。

マシニング加工や旋盤加工、5軸加工といった高度な切削技術を駆使していても、実は加工精度を左右する最大の要因は機械そのものではありません。ワーク(加工する部品)をいかに正確な位置に固定するか、この「位置決め」こそが切削加工の成否を決定づけるのです。

今回は、木工で使われる「トリマー治具」の原理を例に挙げながら、切削加工における位置決めの重要性と、私たちが日々実践している治具設計のノウハウについて詳しく解説していきます。お客様にベストパフォーマンスで応えるために、私たちがどのようにものづくりに取り組んでいるのか、その一端をご紹介できればと思います。

治具とは何か?切削加工における位置決めの基本原理

治具の役割を理解する

治具とは、製造現場で加工や検査を正確かつ効率的に行うための補助工具のことです。英語では「Jig(ジグ)」と呼ばれ、製造業の現場では欠かせない存在となっています。

切削加工における治具の役割は、大きく分けて二つあります。一つ目は「位置決め」、つまりワークを機械の座標系に対して正確な位置に配置すること。二つ目は「保持」、加工中に発生する力や振動に耐えてワークをしっかりと固定することです。

例えば、わずか数ミクロン(1000分の1ミリ)のズレであっても、高精度が求められる部品では致命的な不良につながります。特に私たちが得意とする小物部品の加工では、この精度管理が極めて重要です。どんなに高性能な5軸加工機を使っていても、治具による位置決めが不適切であれば、その性能を十分に発揮することはできません。

トリマー治具から学ぶ位置決めの原理

ここで、木工の世界で使われる「トリマー治具」の考え方をご紹介しましょう。トリマーとは木材加工に使う電動工具ですが、手持ちで使うため、熟練していないと正確な加工が難しいという課題があります。

そこで登場するのがトリマー治具です。この治具は工具の移動範囲を物理的に規制することで、誰が使っても同じ精度と形状を再現できるようにします。つまり、「工具の経路を正確に管理する」という役割を果たしているのです。

この原理は、金属の切削加工にも応用できます。私たちが設計する治具も、ワークに対して完璧な位置基準を提供し、工具がアクセスすべき場所を正確に規定します。特に複数の部品を同時に加工する場合や、複雑な形状を削り出す際には、この治具の設計が加工品質を大きく左右するのです。

マシニング加工と旋盤加工で異なる位置決めのポイント

切削加工には大きく分けて、マシニング加工(フライス加工)と旋盤加工(旋削加工)があります。それぞれで位置決めの考え方が少し異なります。

旋盤加工では、ワーク自体が回転するため、回転の中心軸と軸方向の長さの位置決めが重要です。この中心がずれると、円筒形状の精度が狂ってしまいます。一方、マシニング加工では、ワークは固定されたまま工具が動くため、XYZ軸すべての座標に対する位置決めが必要になります。

例えば、複雑な穴あけ加工やザグリ加工を行う場合、治具による正確な位置決めがなければ、穴の位置がずれたり、同心度が出なかったりします。私たちは少量・試作を専門としているため、様々な形状のワークに対応できる汎用性の高い治具設計が求められます。そのため、基準面の設定方法や固定方法について、常に創意工夫を重ねています。

多能工エンジニアが発揮する治具設計の創造性

頭を高速回転させて最適解を導き出す

お客様から小物部品の加工依頼をいただいたとき、私たちの多能工エンジニアは瞬時に「この部品をどの治具で固定するか」という問いに向き合います。この思考プロセスこそが、私たちの強みです。

例えば、ステンレス加工のような粘りの強い材質を切削する場合、非常に大きな切削抵抗が発生します。治具はその強力な力に耐えながら、ワークが動いたり歪んだりしないように保持しなければなりません。同時に、工具がアクセスする領域を妨げてはいけないという制約もあります。

さらに、切削加工では熱が発生します。この熱によるワークの膨張は、特に高精度が要求される小物部品では致命的です。治具の設計段階で、熱の影響を最小限に抑える工夫や、クランプ力による変形を防ぐ配慮が必要になります。

工程間の基準をつなぐ治具の役割

特急案件で「すぐに動けるマシニングと旋盤で工程を組もう」となった場合、工程間で加工基準をどう継承するかが重要になります。旋盤で設定した回転軸の基準を、マシニングに移し替える際に正確に引き継ぐ。これを可能にする治具の共通設計が、多能工の腕の見せ所です。

例えば、ある部品を旋盤で外径を仕上げた後、マシニングで側面に穴を開けるケースを考えてみましょう。このとき、旋盤で使った基準面と同じ面をマシニングの治具でも基準として使えれば、位置精度を保ったまま工程を移行できます。

私たちは「1社で解決できることが多い」とお客様から評価いただいていますが、それはこうした工程間の連携を考慮した治具設計ができるからです。バリエーション豊かな設備群を持っているだけでなく、それらを有機的につなぐ治具設計のノウハウが蓄積されているのです。

治具を内製する技術力

少量・試作の切削加工では、外部に治具製作を発注している時間的余裕がないケースがほとんどです。だからこそ、私たちは治具を自社で内製する能力を磨いてきました。

マシニング、旋盤、ワイヤーカットといった設備を使って、お客様の部品を加工すると同時に、その部品を加工するための治具自体も高精度で製作します。特にワイヤーカット加工は、治具の嵌合部や精密な位置決めが必要なスリットを切り出すのに威力を発揮します。

また、私たちは5軸加工技術を駆使したオリジナルグッズ「SAKAKI PUTTER」の削り出し経験も持っています。この経験で培った複雑な曲面を持つワークを歪ませずに保持する治具設計のノウハウが、お客様の少量・試作案件にも活かされているのです。

現場で学んだ治具設計の重要性

トラブル事例から得た教訓

切削加工の現場では、様々なトラブルが発生します。そして、その多くは治具の不備が原因となっています。私たちはこうした経験を糧に、治具設計の改善を重ねてきました。

よくあるトラブルの一つが「位置決め不良」です。治具がワークを正確な位置にセットできていなかった結果、穴の位置がずれたり、加工面が傾いたりします。特に複数の穴を開ける場合、最初の位置決めがわずかでもずれていると、すべての穴の位置関係が狂ってしまいます。

もう一つの典型的なトラブルが「クランプ不足」です。ステンレスのような硬い材質を切削する際、治具の保持力が足りないと、ワークが微動してしまいます。その結果、工具が破損したり、加工精度が大幅に低下したりします。

こうした経験を通じて、私たちは治具設計の段階で「予知」と「防御」を組み込むことの重要性を学びました。例えば、切削抵抗が大きくなりそうな加工では、クランプ位置を増やしたり、支持点を工夫したりします。

材質に応じた治具の工夫

金属も樹脂も、それぞれの材質特性に応じた治具設計が必要です。例えば、アルミニウムは柔らかいため、強く締め付けると変形してしまいます。一方、ステンレスは硬く粘りがあるため、強固な固定が必要です。

樹脂の場合は、熱による変形がさらに顕著になります。切削熱が伝わりにくい治具構造にしたり、冷却方法を工夫したりする必要があります。このように、材質を問わず様々な加工に対応できるのは、長年の経験で蓄積された治具設計のノウハウがあるからです。

また、特殊な形状のワークに対しては、専用の治具を設計することもあります。「加工に困った、納期に困った」というお客様のお声に応えるため、私たちは迅速に治具を設計・製作し、最短納期で対応しています。

お客様との信頼関係を築く治具設計力

精度要求を正しく理解する

治具設計の出発点は、お客様が求める加工精度を正しく理解することです。私たちは「部品調達における品質認識のギャップ解消」を重視し、お客様との認識共有に努めています。

例えば、図面に記載された公差や幾何公差を読み解き、どの面を基準として加工すべきか、どの程度の位置精度が必要かを明確にします。この段階で治具の設計方針が決まるといっても過言ではありません。

場合によっては、お客様の期待する精度が現実的に困難な場合もあります。そのようなときは、代替案を提示したり、図面の修正を提案したりします。こうしたコミュニケーションを通じて、お客様との信頼関係を築いています。

特急案件への対応力

「急ぎで部品加工を発注したい」というお客様には、まずお電話でのご相談をお勧めしています。メールでの返信を待つよりも、直接お話しいただくことで、私たちは即座に治具の必要性を判断し、ベストな加工法と最短納期を設計できます。

特急案件では、既存の汎用治具を活用できるか、それとも専用治具が必要かを瞬時に判断します。多能工エンジニアが頭を高速回転させて最適解を導き出し、お客様の納期に間に合わせるための段取りを組みます。

こうした対応力の背景には、豊富な治具のストックと、それらを組み合わせて使うノウハウがあります。また、必要に応じて短時間で新しい治具を内製できる技術力も、私たちの強みです。

業界からの評価と信頼

2024年4月には、月刊「機械技術」の特別増大号に掲載されました。これは、私たちの切削加工技術や治具設計のノウハウが、業界のプロフェッショナルから高く評価されている証です。

また、私たちの工場は「工場っぽくない外観」が自慢で、木のぬくもりと緑にあふれた「あたたかい町工場」となっています。この環境は、お客様が技術的な課題、例えば治具の具体的な設計案などを気兼ねなく相談できる雰囲気を生み出しています。

技術力だけでなく、お客様が相談しやすい環境づくりにも力を入れることで、「機械部品加工の駆け込み寺」としての信頼をいただいています。

まとめ:治具設計こそが切削加工の命

切削加工における位置決めは、まさに加工精度と再現性を保証するための「命」です。トリマー治具の原理が示すように、工具の経路を正確に規制し、ワークを確実に固定することが、高品質な製品を生み出す基盤となります。

どんなに高性能なマシニングや旋盤を持っていても、治具が適切に設計されていなければ、その能力を十分に発揮することはできません。私たち榊原工機は、多能工エンジニアが知恵を絞り、バリエーション豊かな設備群を駆使して、お客様の少量・試作における小物部品の高精度な製造をベストパフォーマンスで実現しています。

治具設計は、外科手術における患者の体位固定に例えることができます。どんなに優秀な外科医でも、患者が手術台の上で動いてしまえば正確な手術はできません。治具は、加工の開始から終了まで、ワークを保護しつつ、工具の経路を確保する重要なシステムなのです。

切削加工の位置決めや治具設計でお困りの際は、ぜひ私たち「機械部品加工の駆け込み寺」にご相談ください。お客様の課題を1社で解決できるよう、精一杯サポートさせていただきます。