「新しいアイデアを形にしたいが、少量生産に対応してくれる工場が見つからない」 「複雑な形状の部品だから、複数の加工工程が必要で、どこに依頼すれば良いか分からない」 「納期が厳しい試作品なので、とにかく早く、高品質で仕上げてほしい」

このような悩みを抱えるガレージブランドや個人ブランドの皆様、そして製品開発に情熱を注ぐ企業の担当者の皆様。

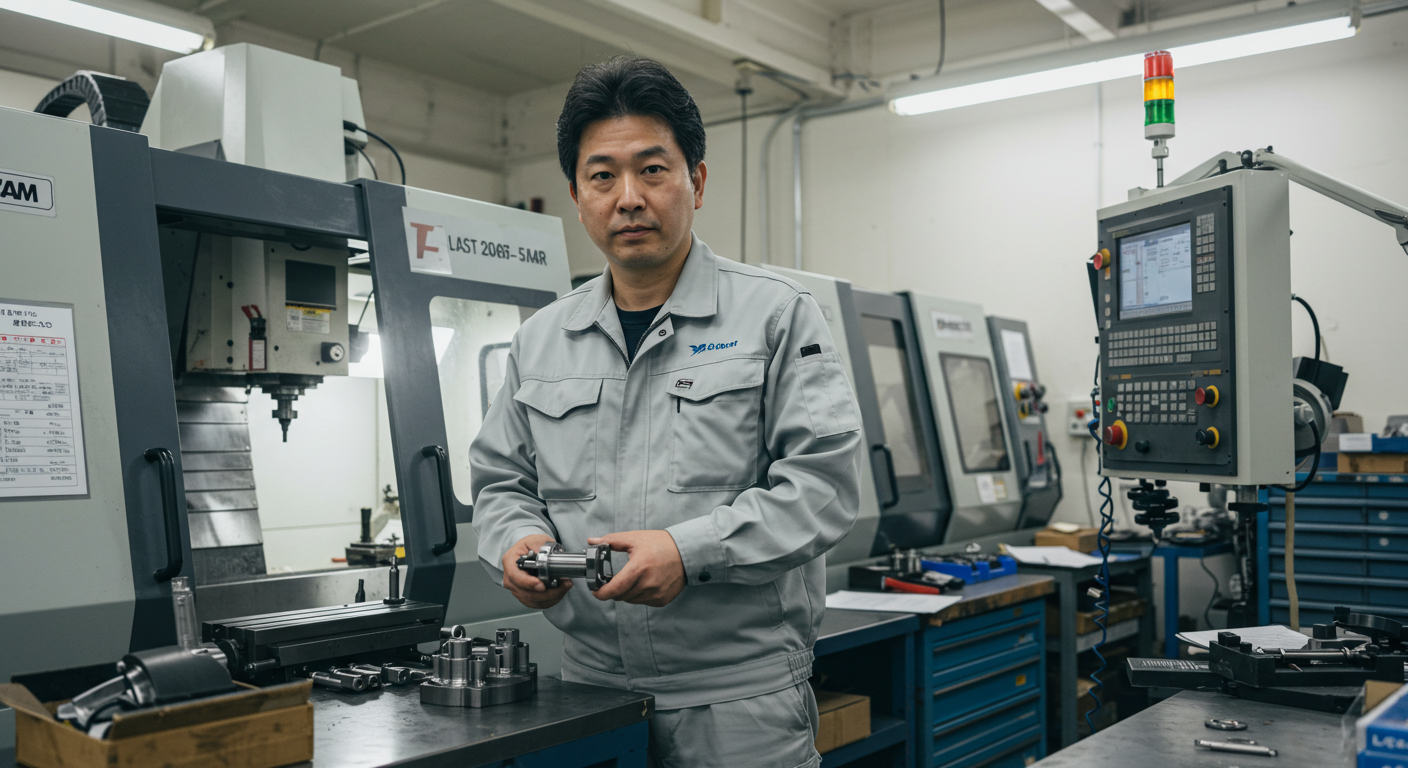

私たち榊原工機は、「精密切削加工のプロ」として、お客様の「ものづくり」におけるあらゆる悩みに「ものづくりの駆け込み寺」として全力で応え続けています。

その解決の鍵となるのが、私たちの誇る「柔軟な小ロット生産を実現しているバリエーション豊かな設備群」です。

この記事では、榊原工機がいかにして多様な設備群と、それを最大限に活かす「考えて動く多能工のエンジニア」の知恵を融合させ、お客様の複雑な要求に応えているのか、その深層にある哲学と具体的な設備について詳しくご紹介します。

榊原工機の強み:柔軟な小ロット生産を支える2つの柱

「考えて動く多能工のエンジニア」の存在

榊原工機が「少量・試作にトコトン強い会社です」と自負できる理由は明確です。それは2つの強みが連携し、互いにシナジー効果を生み出しているからです。

まず1つ目は、「考えて動く多能工のエンジニア」の存在です。私たちは、単に最新鋭の機械を導入しているだけではありません。その機械の性能を最大限に引き出し、お客様の要望に応えるための「クリエイティブなものづくり哲学」を持っています。

部品製作の依頼があったとき、私たちのエンジニアは「いつも頭を旋盤のように高速回転させてベストな加工法を考えています」。材料選定から加工順序、機械の選定、固定治具、プログラミングに至るまで、あらゆる可能性を多角的に検討し、最適なソリューションを導き出します。

バリエーション豊かな設備群との融合

2つ目は、次に詳述する多種多様な設備群です。このエンジニアの知恵と設備群が連携することで、どんな複雑な形状や難易度の高い加工であっても、「お客様のご依頼にいつもベストパフォーマンスで応える」ことが可能となります。

例えば、お客様からある複雑な形状の部品製作依頼があったとします。私たちのエンジニアは、まず「材料は角から削ろうか、丸から削ろうか」と、素材の形状から深く検討を始めます。

次に、どの機械を使うのが最適かを考えますが、理想的な機械が常に空いているとは限りません。そんな時でも、「機械は5軸か複合加工機なら穴加工まで1台でできるけど、あいにく今日は2台とも埋まっている。特急案件だから、すぐ動けるマシニングと旋盤で工程を組もう」と、限られたリソースの中で、最適な機械選定と加工工程を瞬時に組み立てます。

そして、具体的な加工プランでは、「では、どの順番で削るのがベストだろうか。固定治具は。プログラムは」と、加工歪みの最小化、工具摩耗の抑制、精度の確保、効率的なプログラミングなど、細部に至るまで検討を重ねます。

この柔軟な思考プロセスこそが、「金属も樹脂もご相談ください」という多様な素材への対応力や、「加工に困った。納期に困った。いろいろ相談するよりも榊原工機1社で解決できることが多いです」というお客様からの高い評価に繋がっています。

5軸加工機:複雑な「自由曲面」加工のゲームチェンジャー

5軸加工機の革新的な能力

5軸加工機は、従来のX、Y、Zの3つの直線軸に加えて、工具やワークを傾けたり回転させたりする2つの回転軸が追加された最先端の工作機械です。この5つの軸を同時に、かつ精密に制御することで、工具をあらゆる角度からワークにアプローチさせることが可能になります。

これにより、3軸加工機では物理的に工具が届かなかったり、複数回の段取り替えが必要だったりするような、極めて複雑な三次元形状や多面加工を、一度の段取りで一貫して行うことができます。

柔軟な小ロット生産への具体的な貢献

まず、複雑形状への対応力が格段に向上します。流線型デザイン、航空宇宙部品、医療機器部品など、三次元的な自由曲面を持つ複雑な形状を高精度かつ滑らかに加工できます。これにより、設計者は加工の制約に縛られず、より革新的なデザインを追求できるようになります。

次に、段取り時間の劇的な削減です。一度の段取りで多面加工が可能なため、機械へのワークの着脱回数が減り、段取り替えに伴う位置決め誤差を大幅に削減し、かつ加工時間の短縮にも寄与します。これは、多品種少量生産や試作開発において、特に大きなメリットとなります。

さらに、高精度と表面品質の向上も実現します。工具姿勢を最適化することで、工具の側面全体を使った効率的な加工が可能となり、高い精度と優れた表面品質を実現します。

榊原工機での実際の活用事例

当社の「考えて動く多能工エンジニア」は、5軸加工機の特性を最大限に引き出す緻密なプログラミングとシミュレーションを得意としています。

その代表例が、自社製品である高級ゴルフパター「SAKAKI PUTTER」の開発です。これはまさしく5軸加工技術の粋を集めた事例で、削り出しのステンレスや真鍮から、複雑なソール形状やフェースの精密加工を行い、デザイン性と機能性を両立させた製品を生み出しました。

この経験を通じて培われた高度な技術とノウハウは、お客様の難形状加工にも活かされています。「手のひらサイズ”の部品を中心に」、微細で複雑な自由曲面部品の加工にも対応し、小型化が進む製品の要求に応えています。

特に試作開発段階では、設計変更が頻繁に発生しますが、5軸加工機の柔軟性により、迅速な対応が可能です。お客様からは「こんな複雑な形状でも、こんなに早く試作品ができるなんて驚きです」という声をいただくことも少なくありません。

複合加工機:高品質と短納期を両立する「一貫加工」

複合加工機の革新的なメカニズム

複合加工機は、その名の通り、複数の加工機能が複合された工作機械です。具体的には、旋削加工(旋盤のように材料を回転させて削る加工)とミーリング加工(マシニングセンタのように工具を回転させて削る加工)を一台で完結できる特徴を持っています。

従来の加工では、丸物の加工は旋盤で行い、その後、平面加工や穴あけ加工はマシニングセンタに載せ替える、といったように複数の機械と工程を経る必要がありました。複合加工機は、この二つの主要な加工機能を一台のマシンに統合することで、ワークの段取り替えなしに、複雑な形状の部品を一貫して加工することを可能にします。

小ロット生産における圧倒的なメリット

まず、段取り回数の劇的な削減が挙げられます。複数の機械を渡り歩く必要がなくなるため、ワークの段取り替えが大幅に削減され、生産効率が飛躍的に向上します。

次に、加工時間の大幅な短縮です。機械間の移動時間や、それぞれの機械での段取り時間がなくなるため、トータルでの加工時間が大幅に短縮されます。特急案件にも迅速に対応できる可能性が高まります。

さらに重要なのが、位置決め誤差の完全な排除です。ワークを一度チャックしたら、その状態で全ての加工工程を終えることができるため、機械間の段取り替えに伴う位置決め誤差が原理的に発生しません。これにより、加工精度のばらつきを抑え、安定した高品質な部品を生産できます。

実際の現場での活用例とお客様の反応

例えば、自動車部品メーカーのお客様から、シャフト部品に複雑な穴と溝が組み合わされた部品の製作依頼がありました。従来の方法では、旋盤で外形を加工した後、マシニングセンタで穴と溝を加工する必要があり、2台の機械と2回の段取りが必要でした。

しかし、複合加工機を使用することで、一度の段取りで全ての加工を完了。結果として、加工時間を約40%短縮し、精度も向上させることができました。お客様からは「こんなに早く、しかも高精度で仕上がるとは思いませんでした」と高い評価をいただきました。

当社の多能工エンジニアは、複合加工機による旋削とミーリングの最適な組み合わせを考慮した工程設計とプログラミングを得意とし、この機械のメリットを最大限に活かしています。「高品質」と「短納期」を両立させるための戦略的な運用は、お客様の新製品開発のスピードアップに大きく貢献しています。

ワイヤーカット加工:高硬度材・微細・複雑形状の「精密加工の要」

ワイヤーカット加工の特殊な原理

ワイヤーカット加工は、正式には「ワイヤー放電加工」と呼ばれ、電気を利用した非接触加工の一種です。細いワイヤーとワークの間に微細な火花(放電)を発生させ、材料を溶融・除去します。ワイヤーはCNCで精密に制御され、プログラムされた経路に沿って材料を切断します。

この非接触という特性が、従来の切削加工では不可能だった多くの課題を解決します。切削工具が直接材料に触れないため、工具の摩耗や折損を気にすることなく、極めて精密な加工が可能になります。

他の加工法では不可能な領域への挑戦

まず、究極の高精度な加工が可能です。ワイヤーとワークが直接接触しないため、切削抵抗によるワークの歪みや振動がなく、ミクロン単位の超高精度な加工が実現できます。

次に、高硬度材の加工です。電気的な放電を利用するため、材料の硬さ(焼入れ鋼や超硬合金など)に加工性がほとんど左右されません。「焼入れ鋼に追加工は可能か」という一見不可能に思える難題を解決する切り札となっています。

また、熱影響・加工歪みが極めて少ないことも大きな特徴です。非接触加工であり、加工液による冷却効果もあるため、熱歪みや残留応力を最小限に抑えることができます。

微細加工と複雑形状への対応事例

極めてシャープな内角(R0.05mm程度まで)、複雑な自由曲線、微細な穴、0.1mm以下の薄い壁を持つ形状など、切削工具では困難な加工を精密に行えます。さらに、バリ・カエリがほとんど発生しないため、後工程のバリ取り作業を削減し、品質向上に貢献します。

実際の事例として、時計部品メーカーのお客様から、厚さ0.3mmの薄板に、直径0.1mmの穴を数十個開ける依頼がありました。しかも、材質は焼入れ済みのステンレス鋼で、通常のドリル加工では工具が折損してしまう条件でした。

ワイヤーカット加工により、熱影響を最小限に抑えながら、全ての穴を高精度で加工することができました。お客様からは「他社では断られた加工でしたが、榊原工機さんなら安心してお任せできます」という信頼の言葉をいただきました。

「精密切削加工のプロ」として、ワイヤーカットの特性を最大限に引き出す緻密なプログラミングと工程設計を得意とし、「手のひらサイズ”の部品を中心に」、微細なギア、精密な抜き型、極小部品などの超精密加工に対応しています。

マシニング加工:汎用性と難形状加工への挑戦

マシニングセンタの基本原理と特徴

マシニングセンタ(マシニング)は、ワークを固定し、工具を高速回転させて切削する工作機械です。X、Y、Zの3方向の直線軸に沿って工具を移動させ、様々な形状を削り出します。

ATC(自動工具交換装置)により、複数の工具を自動で交換し、穴あけ、フライス加工、側面加工、溝加工、ネジ切りなど、多岐にわたる加工を一台で連続して行うことができます。この汎用性の高さが、小ロット生産や試作開発において重要な役割を果たします。

小ロット生産における柔軟な対応力

まず、汎用性の高さが挙げられます。直線的な形状から曲面、複雑な穴加工まで、非常に幅広い加工に対応でき、加工できる材料も金属から樹脂まで多岐にわたります。

次に、柔軟な対応力です。機械の稼働状況や部品の緊急性に応じて、迅速に段取りを変更し、加工を開始できる柔軟性があります。多品種少量生産や特急案件において重宝されます。

また、多様な形状に対応できることも大きな特徴です。箱物や板物、金型部品、治具部品、筐体部品、そして多数の穴やポケット、溝が複雑に配置されている部品の加工に適しています。

実際の現場での活用事例と技術的なノウハウ

電子機器メーカーのお客様から、アルミ製の筐体部品の試作依頼がありました。複雑な形状のポケットが複数あり、さらに精密な穴加工も必要な部品でした。材質もアルミ合金の特殊グレードで、加工時の変形や表面品質に注意が必要でした。

当社の多能工エンジニアは、マシニングの汎用性を最大限に活かす最適な加工順序、固定治具、プログラムの戦略を瞬時に立てました。まず、変形を最小限に抑えるための工程順序を検討し、適切な切削条件を設定。結果として、高い精度と優れた表面品質を実現しました。

お客様からは「試作段階でこれだけの品質が出せるなら、量産でも安心です」という評価をいただき、その後の量産案件にも繋がりました。

「手のひらサイズ”の部品を中心に」、微細な穴あけや複雑な溝加工など、小型化が進む製品の難形状加工に対応しています。「金属も樹脂もご相談ください」の言葉通り、幅広い材質で難形状加工に挑戦し、豊富な知識で予期せぬ問題にも迅速に対応し、難形状加工を成功させています。

旋盤加工:高精度な「丸物部品」の王道

旋盤加工の基本メカニズムと特性

旋盤は、ワークをチャックと呼ばれる固定具で挟み、高速で回転させ、そこに固定されたバイト(切削工具)を押し当てて材料を削り取ります。これにより、円筒形、円錐形、球面などの回転体形状の部品を製造します。現代の主流はNC旋盤(数値制御旋盤)であり、プログラムで工具の動きを精密に制御します。

この回転加工という特性により、丸物部品において最高レベルの精度と品質を実現することができます。特に、真円度、円筒度、同軸度といった幾何公差において、他の加工法では達成困難な精度を実現できます。

小ロット生産における旋盤加工の重要性

まず、高精度な丸物部品の製造です。シャフト、ピン、ブッシュ、ネジなど、回転体形状の部品の製造に特化し、高い真円度、円筒度、同軸度、表面粗さを実現します。

次に、多様な加工能力です。外径・内径切削、端面切削、溝加工、ねじ切り、穴あけ、テーパー加工、R加工など、様々な加工を一台でこなします。

また、段取り替えが比較的容易なため、多品種少量生産や試作開発に非常に適しています。特に、材質や形状が異なる複数の部品を効率的に加工することができます。

精密加工における実際の事例と技術的なこだわり

精密機器メーカーのお客様から、直径5mmのステンレス製シャフトの製作依頼がありました。真円度0.001mm以下、表面粗さRa0.1μm以下という極めて厳しい精度要求でした。しかも、50本という小ロットでの対応が必要でした。

当社の多能工エンジニアは、NC旋盤の性能を最大限に引き出す高度なプログラミングと工程設計能力を駆使しました。工具の選定から切削条件の最適化、工程順序の検討まで、全てにおいて精密加工のノウハウを注ぎ込みました。

結果として、全ての部品で要求精度をクリアし、お客様からは「これだけの精度で、しかも短納期で対応していただき、本当に助かりました」という感謝の言葉をいただきました。

「手のひらサイズ”の部品を中心に、小物部品なら何でも加工OK」の精密な丸物部品に対応する熟練の技があります。「金属も樹脂もご相談ください」の言葉通り、様々な材質の丸物部品を高精度で加工できる技術と経験を蓄積しています。

「あたたかい町工場」での共創:技術と信頼の醸成

榊原工機の独特な工場環境

私たちの工場は、お客様から「工場らしくない外観が自慢です」、「工場に見えない町工場です」、「あたたかい町工場」だと評価される、非常にアットホームな雰囲気です。木のぬくもりと緑にあふれた外観は、従来の工場の無機質なイメージを覆し、お客様が気軽に相談しやすい雰囲気づくりを大切にしています。

工場はホームセンターとお風呂屋さんに挟まれた場所にあり、1階で金属加工を行っていますが、2階には木の温もりを感じる事務所があります。階段下のピンポンを押していただければ、時には人懐っこい黒猫のノア君も皆様をお出迎えすることもあります。

技術相談における人間味あふれるコミュニケーション

このようなアットホームな環境だからこそ、お客様は「こんな複雑な形状、本当に加工できるのかな」「新しい素材を試したいんだけど、どの機械が最適かな」といった技術的な悩みや、まだ漠然としたアイデアであっても、気軽に相談することができます。

多能工エンジニアたちは、お客様の熱い思いや細かなニュアンスをじっくりと聞き、多様な設備群と彼らの知見を融合させ、最適な加工方法を一緒に見つけ出します。

「もしも、お急ぎの場合は社長はお話し好きなのでメールで返信を待つより、電話して事情を説明することをお勧めします」という言葉が示すように、お客様との密な対話を重視し、人間味あふれるコミュニケーションを通じて、製品への深い理解と、より良いものづくりへと繋げています。

最先端技術と人との繋がりの融合

実際に、あるお客様は初回の相談時に「こんなアットホームな工場で、本当に精密加工ができるのか半信半疑でした」と正直に話してくださいました。しかし、実際に製作された部品の精度と品質を確認され、「技術力の高さと、この温かい雰囲気が両立していることに驚きました。今では安心して相談できる頼もしいパートナーです」と言っていただけるようになりました。

最先端の設備と高度な技術を支えるのは、この人との繋がりであり、それが榊原工機が精密加工の未来を切り拓く上で不可欠な要素です。お客様との信頼関係があるからこそ、難しい加工にも積極的に挑戦し、新たな技術の可能性を探求し続けることができるのです。

まとめ:あなたのアイデアを榊原工機で現実のものに

榊原工機の総合的な価値提供

ガレージブランドや個人ブランドの皆様、そして柔軟な小ロット生産や難形状加工の課題に直面している全ての皆様。あなたの素晴らしいアイデアや、困難な加工の課題は、榊原工機の「バリエーション豊かな設備群」と「クリエイティブなものづくり哲学」、そして「多能工エンジニアの匠の技」によって、確実に現実のものとなります。

5軸加工機による複雑な自由曲面加工から、複合加工機による一貫生産、ワイヤーカットによる超精密加工、マシニングの汎用性、旋盤加工の高精度まで、あらゆる加工ニーズに対応できる設備群を完備しています。

お客様が享受できる具体的なメリット

圧倒的な品質と安定した精度により、「お客様のご依頼にいつもベストパフォーマンスで応える」高品質な部品を提供します。特に「手のひらサイズ”の部品を中心に」、ミクロン単位の精度が求められる精密部品において、その真価を発揮します。

驚異的な短納期と柔軟な緊急対応により、お客様の急なニーズにも迅速に対応します。複数の機械を最適な組み合わせで運用することで、リードタイムを大幅に短縮し、お客様の製品開発サイクルを加速させます。

多様な設備の中から、部品の形状、材質、数量、納期に応じて最適な加工方法を選択することで、不必要な工程やコストを削減し、トータルでのコスト効率を改善します。